De las trituradoras de mandíbula a las cribas vibratorias: comprender los equipos para áridos

Equipos comunes de trituración y cribado para áridos de arena y grava

Los áridos de arena y grava son materias primas esenciales para proyectos de construcción, infraestructura y transporte. La calidad y la gradación de los productos áridos dependen en gran medida de la eficiencia de los procesos de trituración y cribado. En cualquier línea de producción de áridos, las tecnologías fundamentales son aplastante y proyección. La selección del equipo adecuado de trituración y cribado es fundamental, ya que influye directamente en la calidad, la forma y la gradación del producto final. A continuación, presentamos los tipos más comunes de equipos de trituración y cribado utilizados en la producción moderna de áridos, explicando sus funciones y características.

Equipo de trituración

Los equipos de trituración se clasifican generalmente según su principio de funcionamiento en trituradoras de compresión y trituradoras de impacto. Las trituradoras por compresión (como las trituradoras de mandíbula y giratorias) trituran el material apretándolo hasta que se rompe, lo que suele producir un material menos fino pero con partículas más alargadas. Las trituradoras de impacto (incluidas las trituradoras de impacto tradicionales, los molinos de martillos y los impactadores de eje vertical) utilizan un impacto rápido para triturar el material, lo que da como resultado una buena forma de las partículas, pero a menudo con un mayor desgaste de las piezas. Muchas plantas de trituración utilizan una combinación de diferentes trituradoras en múltiples etapas (normalmente primaria, secundaria y terciaria) para conseguir el tamaño y la forma deseados del agregado. Tanto si se utilizan en una instalación fija como si forman parte de una mobile crushing plant, estas trituradoras constituyen la columna vertebral de la producción de áridos.

Jaw Crusher

El jaw crusher Es una trituradora primaria conocida por su estructura simple y su funcionamiento continuo y fiable. Cuenta con una placa de mandíbula fija y una placa de mandíbula móvil que forman una cámara en forma de V. El material se introduce en la cámara y se tritura cuando la mandíbula móvil lo presiona contra la mandíbula fija. Las trituradoras de mandíbula son muy apreciadas por su alto rendimiento y su capacidad para manejar materiales grandes y duros (por ejemplo, granito o minerales) con un coste de inversión y funcionamiento relativamente bajo.

Realizan una trituración intermitente (la acción de trituración se detiene y se inicia con cada movimiento de la mandíbula) y producen una gama de tamaños de partículas. Trituradoras de mandíbula tienden a producir partículas de formas irregulares (piezas más planas y alargadas) y una distribución más amplia de tamaños. Sin embargo, rara vez se obstruyen, incluso cuando procesan materiales húmedos o fangosos, lo que los hace muy adecuados para la trituración de rocas duras y para la etapa de trituración primaria en unidades trituradoras fijas y móviles.

Trituradora giratoria

El trituradora giratoria Es otro tipo de trituradora primaria, caracterizada por su alta capacidad de rendimiento y la uniformidad del producto final. Cuenta con un cabezal triturador cónico central que gira (con un movimiento excéntrico) dentro de una cubeta fija. Cuando la roca entra por la parte superior de la trituradora giratoria, es triturada entre el manto (el elemento móvil en forma de cono) y los revestimientos cóncavos (la cubeta fija). Las trituradoras giratorias pueden aceptar tamaños de alimentación excepcionalmente grandes y, en comparación con las trituradoras de mandíbulas del mismo tamaño de abertura, pueden procesar entre 2,5 y 3 veces más material por unidad de tiempo. El producto de una trituradora giratoria es muy consistente en cuanto al tamaño de las partículas, lo que puede simplificar el cribado posterior. La contrapartida de su capacidad superior y su funcionamiento continuo es una inversión inicial más elevada y una infraestructura más compleja (son máquinas altas y pesadas que requieren una base sólida). Las trituradoras giratorias se suelen elegir para proyectos de minería o áridos a gran escala en los que se necesita un alto rendimiento y el espacio lo permite. Para una comparación más detallada de estas dos trituradoras primarias, lea nuestro artículo. Trituradora de mandíbula frente a trituradora giratoria.

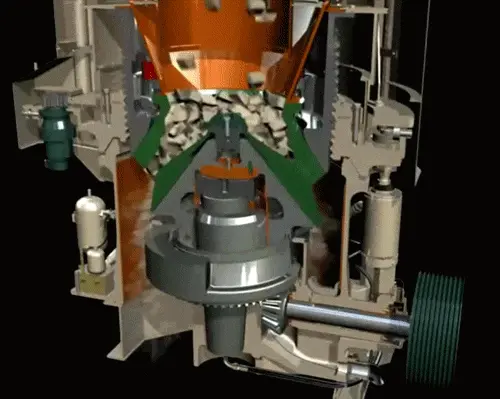

Cone Crusher

A cone crusher Se utiliza habitualmente en etapas de trituración secundaria o terciaria. Funciona con un cono giratorio (denominado manto) dentro de una cubeta (la concava). La trituradora de cono proporciona una gran fuerza de trituración y una alta relación de trituración, lo que la hace capaz de manejar una gran variedad de materiales, incluyendo piedras duras y abrasivas. Las trituradoras de cono son apreciadas por su alta productividad y fiabilidad en funcionamiento continuo. Por lo general, producen más áridos de forma cúbica que las trituradoras de mandíbula si se utilizan en aplicaciones secundarias.

Sin embargo, como trituradora fina (terciaria), algunos diseños de trituradoras de cono pueden producir partículas con una forma menos óptima y una proporción relativamente baja de finos (arena triturada). Además, las trituradoras de cono tienen componentes más complejos, como sistemas hidráulicos y una estructura de soporte interna, lo que puede complicar el mantenimiento y las reparaciones. A pesar de estas consideraciones, trituradoras de cono Se utilizan ampliamente en la producción de áridos en todo el mundo, a menudo como segunda etapa de trituración después de una trituradora de mandíbula.

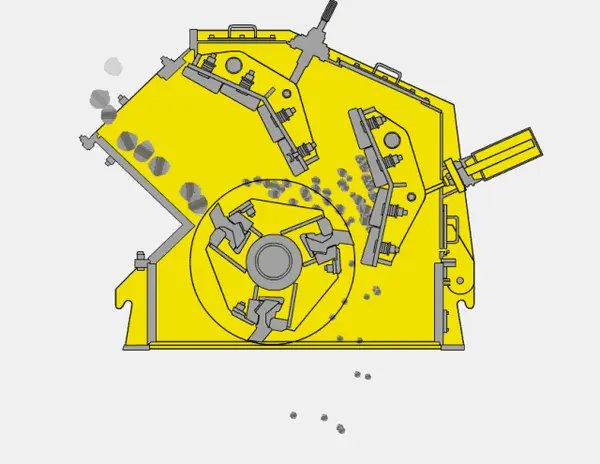

Trituradora de impacto y trituradora de martillos

Trituradoras de impacto y trituradoras de martillo Utilizan impactos rápidos para romper la roca y son conocidos por lograr altos índices de reducción con una buena forma del producto. Estos dos tipos de trituradoras tienen principios de funcionamiento similares: el material se introduce en una cámara de trituración y es golpeado por una barra de impacto (trituradora de impacto) o martillos (trituradora de martillos) que lanzan el material contra placas rompedoras o yunques. El impacto rompe el material a lo largo de sus puntos débiles naturales. Las ventajas de las trituradoras de impacto incluyen una estructura más simple (especialmente para las trituradoras de martillos), la capacidad de producir una forma de partícula más uniforme y, a menudo, un costo de capital más bajo que las trituradoras de cono.

Son especialmente eficaces para materiales que no son demasiado duros ni abrasivos (por ejemplo, piedra caliza u otros materiales frágiles), lo que los hace ideales para las etapas de trituración secundaria en muchas operaciones de agregados. Una desventaja tanto de las trituradoras de impacto como de las trituradoras de martillos es el mayor desgaste de piezas como martillos, barras de impacto y placas de impacto; estas piezas requieren un reemplazo regular, especialmente cuando se trituran rocas muy duras o abrasivas. En las plantas de agregados modernas, trituradoras de impacto Se utilizan habitualmente como trituradoras secundarias, mientras que las trituradoras de martillos pueden utilizarse en algunos casos para la trituración primaria (por ejemplo, en plantas pequeñas o para materiales más blandos).

Trituradora de impacto de eje vertical (VSI)

El trituradora de impacto de eje vertical (VSI), a menudo denominado máquina para fabricar arena, es una trituradora terciaria o fina especializada que utiliza un rotor de alta velocidad y yunques o lechos de roca para fracturar el material. Las VSI son únicas porque pueden funcionar en dos modos de trituración diferentes, a menudo descritos como “roca sobre roca” y “roca sobre hierro”. En una configuración de roca sobre roca, la trituradora lanza el material contra un lecho de roca cerrado, logrando así la fractura con un desgaste directo mínimo de las piezas metálicas. Este modo se utiliza normalmente para dar forma a las partículas de áridos y es ideal para materiales abrasivos (como el basalto), ya que proporciona una forma de partícula excelente (un producto cúbico) y una menor cantidad de piezas escamosas. Por el contrario, el modo roca sobre hierro consiste en lanzar el material contra yunques endurecidos o placas de impacto; este enfoque tiende a lograr una mayor eficiencia de trituración y se utiliza a menudo para piedras más blandas (como la caliza) o cuando se desea una mayor tasa de producción de arena.

Trituradoras de impacto de eje vertical Son muy apreciadas por su alta producción de áridos finos (arena manufacturada) y su capacidad para mejorar la forma general de las partículas del producto final. Además, tienen un diseño compacto y suelen tener un menor coste operativo en términos de sustitución de piezas de desgaste, siempre que se elija el modo correcto (roca sobre roca frente a roca sobre hierro) para el material que se va a procesar.

Combinaciones comunes de trituradoras en plantas de áridos:

- Trituradora de mandíbula + Trituradora de impacto: A menudo se utiliza una trituradora de mandíbulas para la trituración primaria de rocas grandes, seguida de una trituradora de impacto para la trituración secundaria. Esta combinación de dos etapas puede manejar una amplia variedad de materiales. Ofrece una amplia gama de productos agregados y un fácil ajuste de la proporción entre el producto grueso y el fino. Esta configuración es adecuada para materiales de abrasividad media y puede ampliarse para obtener una mayor capacidad. La desventaja es que la forma general de las partículas de los áridos obtenidos con esta combinación es aceptable, pero no tan buena como la de otros métodos, y los costes de desgaste (especialmente en la trituradora de impacto) pueden ser más elevados en comparación con el uso de una trituradora de cono.

- Trituradora de mandíbula + Trituradora de cono: En esta configuración, la trituradora de mandíbulas se encarga de la reducción inicial de las rocas grandes, y una trituradora de cono realiza la trituración secundaria (y, en ocasiones, terciaria). Esta combinación es muy adecuada para materiales muy abrasivos (roca dura) y, por lo general, produce áridos con una forma muy buena y una gradación equilibrada. El desgaste del equipo tiende a ser menor que con una trituradora de impacto, especialmente en el caso de la piedra dura, lo que puede hacerla más rentable a largo plazo. Sin embargo, las trituradoras de cono producen menos material fino (arena) en comparación con las trituradoras de impacto, por lo que si se requiere un gran volumen de arena o un producto muy fino, es posible que se necesite equipo adicional (como una trituradora VSI). Además, para requisitos de rendimiento muy altos, puede ser necesario utilizar varias trituradoras de cono en paralelo, ya que una sola trituradora de cono podría convertirse en un cuello de botella si se necesita una capacidad extremadamente grande.

Equipo de cribado

Después de triturar, equipo de cribado se utiliza para separar el agregado triturado en fracciones del tamaño deseado. La eficacia de la etapa de cribado afecta directamente a la calidad y consistencia de los productos finales, así como a la eficiencia general de la operación. Existen varios tipos de dispositivos de cribado utilizados en la producción de agregados, incluyendo cribas fijas (cribas de barras fijas para material muy grueso), cribas rotativas cribas de tambor (cribas de tambor cilíndricas), pantallas enrollables (pantallas con ejes giratorios o discos) y varios cribas vibratorias. Entre ellas, las cribas vibratorias son, con diferencia, las más utilizadas en los proyectos modernos de áridos de arena y grava debido a su eficiencia y versatilidad. Las cribas vibratorias pueden manejar grandes capacidades y una gran variedad de materiales, y se presentan en diferentes diseños, como movimiento circular, movimiento lineal y multi-pendiente (cribas banana), para adaptarse a diferentes aplicaciones. A continuación, analizamos algunos tipos comunes de máquinas cribadoras y sus características.

Criba vibratoria circular

El criba vibratoria circular (a menudo denominada criba de movimiento circular) es una máquina de cribado muy utilizada que se caracteriza por su diseño robusto y el movimiento circular de su malla de cribado. Normalmente emplea un vibrador de un solo eje que genera un movimiento elíptico o circular de la criba. Las cribas vibratorias circulares son apreciadas por su gran resistencia, alta eficiencia de cribado y durabilidad. A menudo pueden diseñarse con múltiples pisos (capas de cribas) para clasificar el material en varias categorías de tamaño en una sola pasada.

Estas cribas son relativamente fáciles de mantener, pero una desventaja es que sus sistemas de cojinetes y lubricación requieren atención regular (engrase frecuente y sustitución ocasional de cojinetes) debido a la vibración circular continua. Además, el mecanismo vibratorio (excitador o motor) puede necesitar una sustitución o renovación periódica tras un funcionamiento prolongado. A pesar de estas necesidades de mantenimiento, las cribas vibratorias circulares son muy comunes en la producción de áridos, ya que proporcionan un rendimiento de cribado fiable y son rentables para una amplia gama de aplicaciones.

Criba vibratoria lineal

A criba vibratoria lineal mueve el material en línea recta a lo largo de la superficie de la criba. Este diseño suele incluir dos ejes contrarrotatorios o un mecanismo de doble eje que crea un movimiento vibratorio de vaivén (en lugar de un movimiento circular). El movimiento lineal tiene algunas ventajas: suele ser más adecuado para aplicaciones de cribado fino y deshidratación, ya que el movimiento constante permite transportar mejor capas finas de material. Las cribas lineales tienen una estructura compacta y de perfil bajo y funcionan con suavidad y vibración estable. También son relativamente fáciles de mantener en lo que respecta a la sustitución de los paneles de cribado y el mantenimiento de los motores de accionamiento.

Sin embargo, las cribas vibratorias lineales pueden ser más complejas en su construcción que las cribas circulares, y su amplitud de vibración suele ser fija (no se ajusta fácilmente sobre la marcha). El patrón de movimiento es uniforme en toda la criba, lo que es bueno para la precisión de la cribado, pero puede ser menos enérgico para sacar el material de gran tamaño de la criba. Pantallas lineales Se utilizan habitualmente en la producción de arena o en las etapas intermedias de cribado, donde se requiere una separación precisa y, en ocasiones, un deshidratado (eliminación de la humedad de la arena).

Pantalla de plátano

El pantalla de plátano (llamada así por su forma curvada que se asemeja a un plátano) es una criba vibratoria de alta capacidad que cuenta con múltiples secciones de criba con diferentes inclinaciones. En lugar de una única inclinación plana, una criba banana tiene una plataforma que comienza con un ángulo más pronunciado y luego pasa a ángulos más suaves hacia el extremo de descarga, creando una curva continua similar a la de un plátano. Este diseño de múltiples pendientes expone el material a diferentes fuerzas g, lo que permite un cribado más eficiente. La sección más pronunciada en el extremo de alimentación acelera el material (manejando un alto rendimiento), mientras que las secciones más planas hacia el extremo lo ralentizan para un cribado más refinado.

Las pantallas de plátano son conocidas por su alta estabilidad, gran capacidad de procesamiento y larga vida útil. De hecho, para el mismo espacio ocupado, una criba banana puede procesar entre 1,5 y 2 veces la capacidad de una criba vibratoria circular tradicional. Son especialmente útiles en grandes plantas de áridos y operaciones mineras para cribado grueso, medio y fino tareas. Debido a su eficiencia, una criba banana puede sustituir en ocasiones a varias cribas tradicionales, lo que simplifica el flujo del proceso.

Sin embargo, las cribas banana son más grandes y caras, y requieren suficiente espacio para su instalación y una estructura de soporte resistente. En la industria de la arena y la grava, las cribas banana se emplean a menudo cuando se necesita una sola máquina para manejar de manera eficiente un volumen muy alto de material en varias fracciones de tamaño.

Criba vibratoria autocentrante

A Criba vibratoria autocentrante Es un tipo de criba vibratoria en la que el mecanismo de accionamiento se centra automáticamente durante el funcionamiento. Este diseño suele incluir un único accionamiento que permite que el subchasis de la criba encuentre su centro de gravedad, lo que reduce la transmisión de vibraciones a la estructura de soporte. Las cribas autocentrantes ofrecen una vibración muy fuerte y agresiva de la malla de la criba, lo que ayuda a evitar que el material obstruya las aberturas (es decir, son menos propensas a cegarse cuando se criban materiales húmedos o pegajosos). También son relativamente sencillas en términos de estructura y fáciles de ajustar para diferentes parámetros de funcionamiento.

Una característica distintiva es que la amplitud de la criba (la intensidad de la vibración) puede cambiar en función de la carga de material. Aunque esta amplitud autoajustable puede ser beneficiosa en algunos casos, también supone un inconveniente: a medida que fluctúa la velocidad de alimentación, la amplitud variable puede dar lugar a una eficiencia de cribado inconsistente. Además, durante las fases de arranque y parada del funcionamiento, una criba autocentrante puede experimentar un aumento temporal de la amplitud. Esta gran amplitud durante el arranque/parada requiere un diseño cuidadoso de los soportes de la criba, ya que puede causar una tensión adicional o incluso daños en la estructura de soporte o en los equipos cercanos si no se gestiona adecuadamente.

Por lo general, las cribas vibratorias autocentrantes se utilizan para el clasificación intermedia y final de partículas de áridos medianos y pequeños. Son muy apreciadas por su simplicidad y su potente acción de cribado, especialmente en condiciones en las que el material tiende a obstruir otros tipos de cribas.

Además de lo anterior, existen otros dispositivos de detección especializados, como tamices finos de alta frecuencia (para la separación de materiales ultrafinos) y rejas de barras (grizzlies para eliminar rocas de gran tamaño) utilizados en determinadas aplicaciones. Cada tipo tiene su lugar en la producción de áridos, pero las cribas vibratorias en sus diversas formas (circulares, lineales, banana, autocentrantes, etc.) cubren la mayoría de las necesidades de cribado en las operaciones típicas de arena y grava.

Una trituración y cribado eficientes son fundamentales para producir áridos de alta calidad para la construcción y el uso industrial. Al comprender las ventajas y limitaciones de cada tipo de equipo de trituración (mandíbula, giratorio, cono, impacto, martillo, VSI) y de cribado (cribas vibratorias como circulares, lineales, banana, autocentrantes, etc.), los ingenieros y jefes de proyecto pueden diseñar un flujo de proceso óptimo para su material. En la práctica, la combinación de trituradoras y cribas suele adaptarse a las características del material de origen (dureza, abrasividad, contenido de humedad) y a las especificaciones de los productos finales requeridos.

También cabe destacar que los modernos plantas móviles de trituración y cribado integrar estas trituradoras y cribas en unidades altamente portátiles. Ya sea en una instalación permanente en una cantera o en un lugar de trabajo temporal, los sistemas móviles (a menudo montados sobre orugas) trituradoras sobre orugas y pantallas) proporcionan la flexibilidad necesaria para procesar los materiales in situ, lo que puede suponer un ahorro en costes de transporte y tiempo de instalación. Muchos fabricantes líderes de todo el mundo, incluidos los principales Fabricantes de trituradoras móviles en China, ahora ofrecen una gama completa de trituradoras móviles de mandíbula, cónicas y de impacto, junto con plantas de cribado móviles. Estas soluciones móviles se basan en los mismos principios descritos anteriormente, con movilidad añadida y una configuración rápida.

En última instancia, seleccionar el equipo adecuado para triturar y cribar se reduce a comprender el material, los requisitos de producción y las limitaciones del proyecto. Con la combinación óptima de maquinaria, trituración y cribado Las operaciones pueden lograr un rendimiento eficiente, tamaños de áridos ideales y la calidad de material deseada, ya sea para proyectos de construcción a pequeña escala o para el desarrollo de infraestructuras a gran escala.