Diferencias entre trituradoras de impacto, de mandíbula y otras trituradoras móviles

Hora de lanzamiento: 15/03/2025

Introducción

Los equipos móviles de trituración y cribado han revolucionado la forma en que las industrias procesan materiales in situ. En lugar de transportar roca bruta o escombros de demolición a una planta fija, estas máquinas portátiles permiten... Trituración “en el pozo” y clasificación, lo que reduce drásticamente los costos de transporte y los tiempos de preparación. Desde canteras y operaciones mineras hasta el reciclaje en construcción y demolición, las trituradoras y cribas móviles desempeñan un papel vital en la conversión de grandes trozos de roca u hormigón en áridos utilizables. Ofrecen flexibilidad (las unidades sobre orugas o con ruedas pueden reubicarse a medida que evoluciona el proyecto), un despliegue rápido y una alta eficiencia en diversas condiciones de trabajo. Esta guía completa explicará los diferentes tipos de trituradoras móviles. trituradoras de mandíbula, trituradoras de impacto (impactadores de eje horizontal y vertical), trituradoras de conoy modelos híbridos Junto con sus especificaciones técnicas, compararemos sus principios de funcionamiento, aplicaciones ideales y parámetros clave de rendimiento. Para los compradores potenciales, comprender estas diferencias es crucial para seleccionar la máquina adecuada que equilibre capacidad, rendimiento, costo operativo y movilidad para sus necesidades específicas.

Explicación de los tipos de trituradoras

Las trituradoras móviles se clasifican según el mecanismo de trituración que utilizan. Cada tipo tiene un principio de funcionamiento único y está optimizado para determinados tipos de materiales y requisitos del producto final. A continuación, desglosamos los principales tipos de trituradoras utilizadas en unidades móviles, incluyendo su funcionamiento, los materiales que mejor procesan y su eficiencia en diferentes aplicaciones.

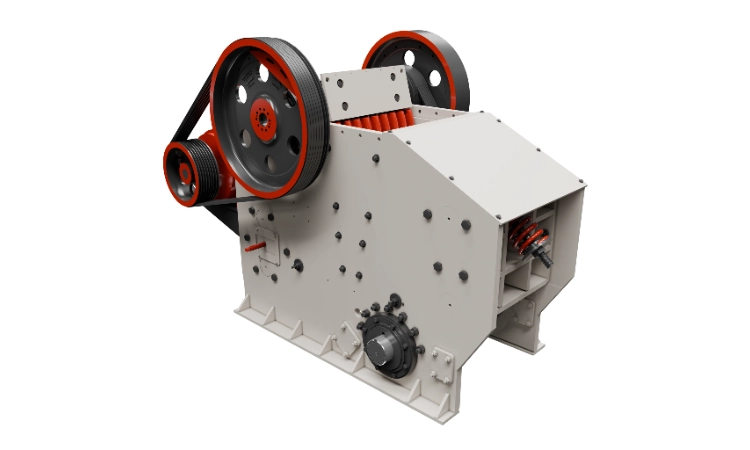

Trituradoras de mandíbula

Las trituradoras de mandíbula son trituradoras de compresión, ampliamente Preferido para trituración primaria gruesa de materiales duros y de gran tamaño. Cuentan con una Cámara de trituración en forma de V Con dos mandíbulas, una fija y otra móvil (la mandíbula "oscilante"), que comprimen el material hasta su rotura. La mandíbula móvil, accionada por un eje excéntrico, oscila contra la mandíbula fija para triturar el material de alimentación. La roca entra por la abertura superior y se tritura gradualmente a tamaños más pequeños a medida que desciende, hasta que los fragmentos son lo suficientemente pequeños como para pasar por el espacio inferior (la configuración del lado cerrado). Este mecanismo ofrece una relación de reducción típica de alrededor de... 5:1 (grandes trozos reducidos a aproximadamente una quinta parte de su tamaño original en una sola pasada)

Características técnicas: Las trituradoras de mandíbula móviles pueden aceptar la tamaño de alimentación más grande de cualquier tipo de trituradora, a menudo procesando rocas de hasta 1000 mm (1 metro) o más, según el modelo. Esto las hace ideales para la primera etapa de trituración (trituración primaria) donde la materia prima de la mina o excavación es de gran tamaño. Las trituradoras de mandíbula son conocidas por su robustez y fiabilidad; pueden manipular materiales muy duros como granito o roca volada con alta resistencia a la compresión (hasta ~300 MPa). Operan a velocidades relativamente bajas y requieren menos caballos de fuerza en comparación con otras trituradoras, lo que las hace energéticamente eficientes para el trabajo que hacen Por ejemplo, el volante y las palancas de una trituradora de mandíbula almacenan energía y la liberan con cada trituración, lo que significa una potencia de trituración constante sin una demanda constante de altas RPM. capacidad de rendimiento La cantidad de trituradoras de mandíbula móviles es alta: los modelos más grandes pueden producir desde ~100 hasta 750+ toneladas por hora, y algunas versiones para trabajo pesado incluso se acercan a 1000+ TPH en condiciones ideales. Sin embargo, debido a que las trituradoras de mandíbula producen principalmente un resultado grueso, a menudo son seguidas por trituradoras secundarias para lograr gradaciones más finas.

Materiales y aplicaciones ideales: Las trituradoras de mandíbulas se destacan en trituración de rocas duras y abrasivas (como el granito, el basalto) y grandes piezas de hormigón Con varillas de refuerzo (la abertura de la mandíbula permite el manejo de varillas de refuerzo hasta cierto punto, y cualquier acero atrapado puede retirarse posteriormente con imanes). Son ideales para la trituración primaria en canteras y para contratistas que procesan materiales de excavación. Las mandíbulas también se adaptan mejor a... materiales húmedos o pegajosos que otras trituradoras; por ejemplo, al trabajar con suelos húmedos y cohesivos o grava arcillosa, es menos probable que una trituradora de mandíbula se obstruya que una trituradora de cono. El rendimiento de una trituradora de mandíbula suele ser de tamaño intermedio (a menudo de 4 a 6 pulgadas o 100 a 150 mm menos), que luego puede introducirse en una trituradora de cono o de impacto para una mayor reducción. En resumen, utilice una trituradora de mandíbula cuando necesite... Aceptan alimentaciones muy grandes, garantizan la confiabilidad en materiales duros y prefieren una solución de trituración más simple y que requiere menos mantenimiento. para la etapa primaria.

Eficiencia y mantenimiento: Debido a su diseño sencillo, las trituradoras de mandíbula tienden a tener un menor costos de piezas de desgaste y necesidades de mantenimientoLos principales elementos de desgaste, las placas de mandíbula, son placas gruesas y reemplazables que pueden soportar un desgaste considerable antes de necesitar un cambio. Los operadores suelen voltear o reemplazar las placas de mandíbula periódicamente para mantener la eficiencia de trituración. En general, una trituradora de mandíbula tiene menos piezas de desgaste En comparación con una trituradora de impacto, opera con menos ruido y genera menos polvo. Además, no requieren un ajuste sofisticado diario: ajustar el tamaño de salida (mediante el ajuste de la separación de las mandíbulas o las cuñas/palancas hidráulicas) es relativamente sencillo. Sin embargo, los compradores deben tener en cuenta que, si bien las mandíbulas son robustas, no suelen producir el producto final en una sola pasada. Si se requiere un tamaño pequeño o una forma cúbica muy específica, el producto de una trituradora de mandíbulas requerirá un procesamiento adicional con otras trituradoras o un sistema de cribado.

Trituradoras de impacto (de eje horizontal y de eje vertical)

Uso de trituradoras de impacto fuerza de impacto de alta velocidad En lugar de compresión para romper rocas, se dividen en dos subtipos principales: Impactadores de eje horizontal (HSI) y Impactadores de eje vertical (VSI)Cada uno se adapta a diferentes tareas. En ambos tipos, el material se introduce en una cámara donde choca con un rotor o impulsor que gira rápidamente, y la rotura se produce por el impacto repentino contra las paredes de la trituradora o las barras de impacto. Esto produce una alta relación de reducción y, a menudo, una buena forma del producto final, pero con diferentes matices operativos para HSI y VSI.

Trituradoras de impacto de eje horizontal (HSI): Un HSI tiene un rotor horizontal con barras de impacto fijas (martillos metálicos) que lanzan la roca entrante contra las placas rompedoras (también llamadas plataformas) que recubren la cámara. Piénselo como... Lanzar una piedra a gran velocidad contra una pared de aceroLas HSI suelen tener una abertura de alimentación más grande y pueden aceptar material bastante grueso (a menudo hasta 600–800 mm de alimentación, según la máquina). Esta capacidad hace que muchas HSI sean adecuadas como trituradoras primarias Para rocas más blandas o como trituradoras secundarias para materiales de dureza media. Al entrar, la roca es golpeada por las barras de impacto giratorias y se fragmenta; los fragmentos luego chocan con las plataformas y entre sí, desintegrándose aún más antes de salir. El resultado es una alta relación de reducción, a menudo... 8:1 o incluso 10:1, lo que significa que un HSI puede tomar, por ejemplo, una alimentación de 200 mm y reducirla a ~20 mm o menos en una etapa. Los HSI son conocidos por producir una buena proporción de producto de forma cúbica (ideal para agregados de concreto y asfalto) y por su capacidad para manejar contaminantes (como un poco de varilla de refuerzo o madera en los escombros de construcción, que tienden a pasar después de romper el concreto que los rodea).

Usos ideales para HSI: Son expertos en aplastar materiales de dureza media a blanda Como piedra caliza, yeso, asfalto y escombros de hormigón. En operaciones de cantera, un HSI es una excelente opción. piedra caliza o piedra medianamente blanda donde una mandíbula podría no ser necesaria. En el reciclaje, las trituradoras HSI son populares para el reciclaje de concreto y asfalto debido a su alta capacidad de reducción y conformación. Las HSI generalmente tienen capacidades de alto rendimiento (varios cientos de TPH, dependiendo del tamaño del rotor y la potencia) y puede ser más indulgente con alimentos que tienen algunos finos o materiales más pequeños mezclados.

Trituradoras de impacto de eje vertical (VSI): Las VSI emplean un enfoque diferente, a menudo descrito como “roca sobre roca” Trituración. El rotor de una trituradora VSI está orientado verticalmente, gira a altas RPM y puede proyectar material contra el revestimiento de roca dentro de la trituradora o contra yunques estáticos (placas metálicas). Muchas trituradoras VSI utilizan la técnica de roca contra roca: el rotor proyecta el material hacia arriba y hacia afuera, donde colisiona con el material que sale despedido de otras partes del rotor, provocando la rotura de las piezas por impacto y también por colisión entre partículas. Este mecanismo es muy eficaz para dando forma al agregado final y producir arena. Las VSI generalmente manejan tamaños de alimento más pequeños (a menudo menos de 100 mm, y en la práctica a menudo <50 mm) y, por lo tanto, se utilizan en etapas secundarias o terciarias Pueden seguir a una trituradora HSI o de cono una vez que el material ya está reducido y necesita mayor conformación o reducción fina. El sello distintivo de una VSI es... producto cúbico consistente Crea, con excelentes agregados finos para asfalto, arena de hormigón o material base Una trituradora VSI puede transformar un producto relativamente irregular de una trituradora de cono en un producto final bien formado con muchas caras fracturadas (bueno para unir concreto o asfalto).

Usos ideales para VSI: Estos se encuentran a menudo en producción de arena manufacturada, agregado de base de carretera producción, o cualquier aplicación donde La forma de la partícula es críticaMuchas plantas de asfalto modernas prefieren el material de una trituradora de rodillos verticales (VSI) por su forma cúbica y el contenido de finos que facilita la compactación. Las VSI también se utilizan en procesamiento de minerales para minerales específicos (como una trituradora de conformación en mineral de hierro o para hacer agregados finos en plantas de agregados).

Eficiencia y consideraciones (Trituradoras de impacto): Las trituradoras de impacto ofrecen la ventaja de alta eficiencia de reducción en una sola etapa y generalmente producen más finos (material en polvo) y un mayor porcentaje de producto terminado que pasa los tamaños deseados, en comparación con las trituradoras de compresión. Esto puede ser una ventaja o una desventaja: si necesita finos (por ejemplo, arena de fabricación), una impactadora ayuda; si los finos son un desperdicio en su proceso, una trituradora de compresión puede ser mejor. En términos de energía, los impactos requieren mayor potencia Para mantener la velocidad del rotor, especialmente al triturar material duro, convierten gran parte de la energía en fuerza cinética para romper la roca, además de ruido y calor. De hecho, las trituradoras de impacto tienden a ser... más ruidoso y polvoriento El mantenimiento es un factor crítico durante la operación, ya que las piezas de desgaste (barras de impacto en las trituradoras HSI o puntas/yunques del rotor en las trituradoras VSI) se desgastan relativamente más rápido. En piedras abrasivas (como el granito), los costos de desgaste de una trituradora de impacto pueden ser considerablemente mayores que los de una trituradora de cono. Sin embargo, la contrapartida es una mejor forma del producto y un funcionamiento más sencillo. (No hay un ajuste lateral cerrado que deba ajustarse con tanta frecuencia, ni volantes ni palancas pesados). Las impactadoras modernas suelen tener diseños de cambio rápido para las barras de impacto y faldones ajustables para controlar el tamaño de salida, pero el comprador debe prever la necesidad de reemplazar las piezas de desgaste. con más frecuencia que lo harían en una mandíbula o un cono

Para resumir, elija un Trituradora de impacto HSI Si necesita una unidad primaria o secundaria que pueda Reduce rápidamente materiales medio blandos con alta relación de reducción., o una VSI Si tu prioridad es Salida fina y forma de partícula superior Para arena o finos. Tenga en cuenta el mayor desgaste y las necesidades de mantenimiento: los impactos ofrecen una trituración versátil y una calidad de producto superior, pero a costa de inspecciones más frecuentes y reemplazo de consumibles.

Trituradoras de cono

Las trituradoras de cono son otro tipo de trituradora de compresión, diseñado típicamente para trituración secundaria y terciaria Etapas. Una trituradora de cono consta de un manto cónico que gira dentro de un tazón cóncavo fijo. Al girar, el espacio entre el manto y el cóncavo se abre y se cierra repetidamente. Las rocas quedan atrapadas y trituradas en este espacio mediante una combinación de compresión y flexión (cizallamiento) hasta que sean lo suficientemente pequeños como para caerse del fondo. Esto trituración continua Este proceso (a menudo llamado "trituración por laminación") es muy eficaz para reducir gradualmente el tamaño del material y produce un rendimiento relativamente uniforme. A diferencia del fuerte impacto de una trituradora de impacto, una trituradora de cono ejerce un aplastamiento más suave durante un tiempo más prolongado, lo que puede resultar en... Menor generación de finos y un funcionamiento muy estable y de alta capacidad

Características técnicas: Las trituradoras de cono generalmente tienen una ingesta más pequeña que las trituradoras de mandíbulas: suelen aceptar alimentación en el rango de 200 mm a 400 mm para conos secundarios, hasta alrededor de 500 a 600 mm para conos giratorios primarios más grandes. Por lo tanto, a menudo se utilizan después de una trituradora de mandíbulas para manejar la alimentación más pequeña. Los conos son conocidos por alta capacidad de producción:por ejemplo, algunas trituradoras de cono móviles grandes pueden producir más de 500 TPH, y las trituradoras de cono estacionarias de alta gama pueden alcanzar más de 2000 TPH en condiciones perfectas. También operan con bajo consumo de energía por tonelada de salida porque el proceso de trituración es distribuido y continuo La salida de grano de un cono suele estar bien calibrada (una buena mezcla de tamaños) y En promedio, es más fino que lo que podría producir una trituradora de impacto de etapa similar. Sin embargo, una desventaja es que La forma del agregado de una trituradora de cono puede ser más alargada. (piezas más "similares a agujas") en comparación con la forma cúbica de una trituradora de impacto Para muchas aplicaciones (por ejemplo, material base u hormigón que se procesará más), esto no es un gran problema, pero para el asfalto de capa superior o el hormigón de alta especificación, se podría agregar una etapa de modelado posterior (como una VSI) para mejorar la forma.

Materiales y aplicaciones ideales: Las trituradoras de cono prosperan en rocas duras y abrasivas como granito, basalto, gabro, mineral de hierro y otros materiales que causarían un desgaste excesivo a una trituradora de impacto. Son caballos de batalla en minería y canteras, comúnmente utilizados después de una mandíbula primaria o una trituradora giratoria primaria para triturar hasta tamaños de alrededor de 1 pulgada (25 mm) o menos para agregados, o incluso más finos para el procesamiento de minerales. En la producción de agregados, una configuración típica podría ser una trituradora de mandíbula como primaria (tomando roca volada de 600 mm o más) y una trituradora de cono como secundaria (tomando una alimentación de 150 a 200 mm de la mandíbula y triturándola hasta 40 a 60 mm). Luego podría seguir un cono de tercera etapa o VSI para una mayor reducción. Los conos también se utilizan en funciones terciarias. Para hacer agregados más pequeños, donde se pueden ajustar a salidas muy finas (por ejemplo, 10-20 mm o incluso menos). Debido a su capacidad para manejar alta dureza y producir a un ritmo estable, a menudo se eligen para proyectos de gran volumen o procesos continuos (como el triturado industrial de minerales).

Eficiencia y mantenimiento: Las trituradoras de cono modernas están diseñadas para un rendimiento de alta resistencia, pero también para facilitar su mantenimiento. Cuentan con revestimientos de desgaste reemplazables (manto y revestimiento del tazón) que suelen durar más que las piezas de desgaste de las trituradoras de impacto. mayor vida útil de las piezas de desgaste significa tiempos de inactividad menos frecuentes para cambios de revestimiento, lo que es ventajoso en entornos de alta producción. Los conos a menudo vienen equipados con sistemas de ajuste y sujeción hidráulicos que permiten a los operadores cambiar la configuración del lado cerrado (CSS) y, por lo tanto, el tamaño de salida, sobre la marcha o eliminar un atasco (por ejemplo, si ingresa material no triturable, muchos conos tienen alivio hidráulico para dejar pasar el metal atrapado sin dañar la máquina). Funciones de automatización Son comunes: los sensores de carga pueden ajustar las velocidades de alimentación para mantener la trituradora alimentada por estrangulación (lo cual es importante para un rendimiento óptimo del cono), y los sistemas de control modernos pueden monitorear el desgaste, el consumo de energía e incluso automatizar la calibración del revestimiento. En términos de potencia, los conos requieren... motor de accionamiento significativo (a menudo en el rango de 200 a 500 kW para unidades de alta capacidad) para generar la fuerza de trituración, pero aplican esa fuerza de forma más constante y eficiente que las explosiones repentinas de una trituradora de impacto. En consecuencia, costos operativos (combustible o electricidad por tonelada) puede ser menor para los conos en muchas aplicaciones. Los compradores deben tener en cuenta que los conos, si bien son confiables, Funcionan mejor cuando la alimentación es consistente. (homogéneos y dentro del rango de tamaño). Pueden presentar dificultades o reducir su eficiencia si se alimentan con una gran cantidad de finos o con variabilidad en el tamaño de la alimentación, por lo que los conos suelen combinarse con cribas o sistemas de alimentación para preclasificar el material. El mantenimiento de una trituradora de cono consiste principalmente en supervisar el desgaste del revestimiento, mantener los sistemas de lubricación e hidráulico en buen estado y, ocasionalmente, reemplazar el revestimiento de acero al manganeso. En general, una trituradora de cono es... Opción duradera y de menor mantenimiento Para productores que trabajan con piedra dura y necesitan una producción predecible y continua con costos de desgaste relativamente bajos a largo plazo.

Modelos híbridos (trituradoras móviles diésel-eléctricas)

Además de los tipos clásicos de trituradoras, existen muchas plantas de trituración móviles modernas disponibles en configuraciones “híbridas”Una trituradora móvil híbrida utiliza una combinación de motor diésel y motores eléctricos para impulsar la trituradora y los equipos asociados (alimentadores, cintas transportadoras, cribas). En esencia, el motor diésel actúa como generador (y a menudo puede desviarse cuando hay energía eléctrica externa disponible), mientras que los motores eléctricos alimentan la unidad de trituración y otros componentes. Estos sistemas híbridos combinan... Movilidad e independencia del motor diésel con la eficiencia del motor eléctrico

Principio de funcionamiento: La trituradora (ya sea de mandíbula, de cono o de impacto) en una configuración híbrida es mecánicamente igual que su contraparte puramente diésel-hidráulica, pero la transmisión de potencia es diferente. En lugar de accionar la trituradora directamente mediante bombas hidráulicas de un motor diésel, el diseño híbrido utiliza un generador integrado para suministrar electricidad a los motores eléctricos de la trituradora y las cintas transportadoras. Muchos modelos híbridos también pueden conectarse a la red eléctrica o a un generador en la obra. Esto significa que, en una obra con suministro eléctrico, toda la unidad puede funcionar. 100% eléctrico, sin consumo de diésel Si no hay red eléctrica disponible, el motor diésel de la máquina alimenta el generador para accionar los motores eléctricos. Por este motivo, algunas trituradoras híbridas se denominan trituradoras de "doble potencia". La ventaja crucial es que los motores eléctricos pueden generar par de forma muy eficiente y consumir energía solo cuando es necesario, mientras que los sistemas diésel-hidráulicos hacen funcionar el motor a altas RPM constantemente para generar presión. Al combinar ambos, las trituradoras híbridas optimizan el uso de energía: el diésel funciona a sus RPM constantes más eficientes, y los picos de carga se gestionan gracias a la capacidad del sistema eléctrico para aumentar la potencia rápidamente.

Ventajas clave: El principal beneficio para los compradores es menores costos operativos y consumo de combustibleLos accionamientos eléctricos son generalmente más eficientes que los hidráulicos; desperdician menos energía en forma de calor y se pueden controlar con precisión. Muchas trituradoras móviles híbridas informan una reducción significativa en el uso de diésel; en algunos casos 30% o más ahorro de combustible En comparación con los modelos diésel-hidráulicos tradicionales, especialmente si las trituradoras funcionan constantemente a alta carga. Además, los costos de mantenimiento pueden ser menores: los motores eléctricos y generadores suelen requerir menos mantenimiento que los sistemas hidráulicos complejos (menos mangueras hidráulicas, fluidos y bombas que mantener). El motor diésel de un sistema híbrido suele experimentar menos estrés (funcionando a una carga óptima constante) y, por lo tanto, puede tener una vida útil más larga con una menor frecuencia de mantenimiento. Otra gran ventaja es... emisiones y cumplimiento ambientalLas trituradoras híbridas producen menores emisiones de escape e incluso puede funcionar sin emisiones cuando se conecta a la red eléctrica. Esto supone una gran ventaja para obras urbanas o zonas medioambientales estrictas, donde el funcionamiento continuo de un motor diésel grande podría no estar permitido o requerir permisos especiales. Algunos gobiernos y autoridades locales también... incentivar el uso de equipos eléctricos o híbridos (subvenciones, exenciones fiscales o aprobación de proyectos más sencilla), lo que puede hacer que los modelos híbridos sean financieramente atractivos a largo plazo. Desde la perspectiva del lugar de trabajo, los híbridos también tienden a funcionar más tranquilo, especialmente en modo eléctrico, mejorando las condiciones de los trabajadores y vecinos.

Consideraciones: Las trituradoras móviles híbridas suelen tener un precio precio de compra inicial más alto Debido a la complejidad adicional de los sistemas de energía dual y los generadores, el comprador debe sopesar el costo inicial frente al ahorro previsto en combustible y mantenimiento. Para los contratistas que se desplazan con frecuencia entre sitios, la posibilidad de conectarse a la red eléctrica puede ser una gran ventaja; en sitios remotos sin electricidad, el híbrido funciona como un vehículo diésel convencional. Movilidad y rendimiento Los modelos híbridos están a la par con sus contrapartes convencionales: no se sacrifica la capacidad de trituración ni la portabilidad al optar por un modelo híbrido. Por ejemplo, una trituradora de mandíbula híbrida tendrá la misma capacidad de alimentación y rendimiento que el modelo diésel equivalente, simplemente consumirá menos combustible por tonelada. Un aspecto a considerar es... formación y apoyoLos sistemas híbridos incluyen componentes eléctricos que pueden requerir diferentes habilidades de mantenimiento (capacitación en alta tensión para técnicos, etc.), y no todos los distribuidores tienen la misma experiencia en ellos. Sin embargo, la mayoría de los principales fabricantes (Terex Finlay, Kleemann, Metso, Powerscreen, etc.) ya ofrecen o están adoptando gamas híbridas en las líneas de mandíbula, cono e impacto. Estos modelos suelen incorporar las últimas funciones de automatización: monitoreo remoto, telemática y software para optimizar la interacción diésel-eléctrica (por ejemplo, sistemas de arranque/parada automáticos, monitoreo de potencia, etc.).

En resumen, trituradoras híbridas presentar un Opción ecológica y rentable Para trituración móvil. Son especialmente convenientes para compradores con proyectos a largo plazo donde se acumularán ahorros de combustible, o para quienes trabajan en zonas con regulaciones estrictas de ruido y emisiones. Con los híbridos, se invierte más inicialmente para obtener ahorros operativos y asegurar el futuro de los equipos frente al aumento de los costos del combustible o las restricciones ambientales.

Tabla comparativa de tipos de trituradoras móviles

Para aclarar las diferencias entre estos tipos de trituradoras, la siguiente tabla ofrece una comparación de los parámetros y características técnicas clave. Esto incluye el rango típico de tamaño de entrada, la capacidad de producción, los requisitos de potencia, las consideraciones de movilidad y las necesidades de mantenimiento para cada tipo de trituradora móvil:

| Tipo de trituradora | Tamaño máximo de alimentación típico | Rango de capacidad típico | Consumo de energía / Unidad | Movilidad | Necesidades de mantenimiento |

|---|---|---|---|---|---|

| Trituradora de mandíbula | El más grande de todos: a menudo hasta ~1000–1200 mm de alimentación (los modelos muy grandes pueden manejar incluso piezas más grandes) | ||||

| Trituradora de mandíbula vs. trituradora de cono: 9 diferencias clave | De moderada a alta. Las plantas de mandíbula móviles varían de ~50 TPH para unidades pequeñas a Más de 500 TPH Para modelos más grandes (unidades de mandíbula más grandes ~1000+ TPH) | ||||

| Trituradora de mandíbula vs. trituradora de cono: 9 diferencias clave] | Generalmente más bajo demanda de energía por tonelada. Utiliza un motor diésel grande (típicamente de 200 a 400 kW), pero funciona a menores revoluciones por minuto; uso eficiente de la energía gracias al volante de inercia. Se requiere menos HP en comparación con el impacto para un resultado similar | Altamente móvil (sobre orugas o ruedas). Se utiliza a menudo como trituradora primaria, ya que puede desplazarse para seguir la excavación o el frente de la cantera. Algunas mandíbulas de gran tamaño son semimóviles debido a su peso, pero la mayoría de las mandíbulas sobre orugas pueden reubicarse fácilmente en la obra. | Mantenimiento bajo a moderado. Diseño simple con pocas piezas de desgaste. Placas de mandíbula Necesitan reemplazo o rotación periódica (el intervalo depende de la abrasión del material). Fácil acceso para mantenimiento; generalmente requiere atención menos frecuente que los impactadores La lubricación de los cojinetes y el control de las palancas son rutinarios. | ||

| Trituradora de impacto (HSI) | Grande para un impactador: típicamente hasta ~600–800 mm para HSI primarios (los HSI más pequeños utilizados en etapas secundarias pueden requerir una alimentación de ~300–400 mm). | Alto. Capaz de 100–600 toneladas por hora Dependiendo del tamaño y la potencia del rotor. Las plantas de trituración primarias (HSI) en piedra caliza pueden superar las 500 t/h; las unidades más pequeñas para reciclaje se encuentran entre las 100 y las 300 t/h. | Alto requerimiento de potencia Para mantener la velocidad del rotor. El motor diésel (o eléctrico) suele estar en el rango de 250 a 500 kW para trituradoras HSI más grandes. Consume más combustible por tonelada al triturar roca dura (debido a la pérdida de energía en forma de calor y ruido). Sin embargo, la reducción por pasada es muy efectiva. | Altamente móvil (Montado sobre orugas, común). Ideal tanto para canteras como para proyectos de reciclaje in situ. Se puede mover e instalar rápidamente. Generalmente autónomo con motor diésel integrado (o grupo electrógeno para híbridos). | Alto mantenimiento relativo a la mandíbula/cono. Barras de impacto Las placas de impacto se desgastan más rápido, especialmente en roca abrasiva, por lo que pueden requerir reemplazo frecuente (p. ej., las barras de impacto pueden durar semanas o meses, según el material). Se requieren inspecciones periódicas; el tiempo de inactividad para voltear o cambiar las barras forma parte de la operación. Es necesario controlar la acumulación de polvo y finos. Como ventaja, el cambio de piezas de desgaste suele ser sencillo y el mantenimiento se puede planificar si se monitorea el desgaste. |

| Trituradora de impacto (VSI) | Alimentación más pequeña: típicamente hasta 50–150 mm Dependiendo del diseño de la trituradora VSI. (Requiere material pretriturado; no apto para rocas grandes sin triturar). | Moderado. 50–300 toneladas por hora Común para las unidades móviles VSI. Suelen alimentarse con material ya reducido, por lo que el rendimiento se centra en productos más finos. Algunas VSI de alta gama pueden alcanzar las 400 TPH en condiciones ideales. | Potencia moderada a alta Necesidad. Los rotores VSI giran muy rápido (aproximadamente 1000-2000 rpm); los motores de 150-400 kW son comunes. El consumo de energía por tonelada puede ser elevado si se produce arena muy fina (debido a la energía necesaria para crear finos), pero si se alimenta con el tamaño adecuado, funcionan eficientemente. Suelen estar alimentados por un generador diésel o un motor eléctrico integrados. | Altamente móvil (sobre orugas o ruedas). Se utiliza a menudo como parte de una instalación móvil multietapa (p. ej., después de un cono o como parte de una planta móvil integrada con criba). Se puede trasladar in situ. Algunas VSI también están disponibles en configuraciones estacionarias o portátiles para plantas de asfalto. | Mantenimiento moderado, pero es fundamental monitorearlo. Piezas de desgaste Incluyen las puntas del rotor, los yunques o la plataforma de roca, y las placas de desgaste. Estos deben inspeccionarse, ya que pueden desgastarse de forma desigual. La producción de arena abrasiva puede desgastar las piezas rápidamente, pero estas suelen ser modulares para facilitar su reemplazo. Mantener una alimentación constante es importante para evitar desequilibrios. El mantenimiento implica revisar el rotor (para detectar obstrucciones o desgaste) y reemplazar las piezas de desgaste, generalmente con mayor frecuencia que en un cono, pero con menor frecuencia que en un HSI en condiciones similares. |

| Trituradora de cono | Medio: generalmente ≤ 300–400 mm para conos secundarios (los conos giratorios primarios pueden tener ~1000 mm, pero suelen ser unidades estáticas o semimóviles muy grandes) | ||||

| Trituradora de mandíbula vs. trituradora de cono: 9 diferencias clave] | |||||

| Trituradora de mandíbula vs. trituradora de cono: 9 diferencias clave] Los conos móviles suelen seguir a uno primario, por lo que el alimento se tritura previamente. | Alto. 100–500+ TPH Para la mayoría de las plantas móviles de cono. Los modelos más grandes (con motores de 300 a 500 kW) pueden producir más de 600 TPH en condiciones ideales. Los conos destacan en la producción continua de alto volumen y pueden escalarse a capacidades muy altas en plantas fijas. | ||||

| Trituradora de mandíbula vs. trituradora de cono: 9 diferencias clave] | Accionamiento de alta potencia Necesario para alcanzar y mantener el rendimiento. Un cono móvil típico utiliza un motor de 200 a 400 kW (eléctrico directo o diésel-hidráulico). El consumo de energía es constante cuando se alimenta por estrangulación (ideal para la eficiencia y la calidad del producto). La energía por tonelada es baja En comparación con el impacto, debido al aplastamiento entre partículas, buena economía de combustible cuando se alimenta adecuadamente | Altamente móvil Sobre orugas (común en funciones secundarias/terciarias). Suelen formar parte de una configuración multietapa (después de una mandíbula). Los conos de oruga pueden desplazarse a los sitios y reposicionarse fácilmente, aunque generalmente permanecen más tiempo en una ubicación central del pozo después de la trituración primaria. También están disponibles como unidades portátiles con ruedas para el transporte por carretera entre sitios. | Mantenimiento moderado. Revestimientos de desgaste (manto y cóncavo) duran bastante tiempo, pero requieren un monitoreo regular; los cambios suelen ocurrir después de decenas de miles de toneladas, dependiendo de la dureza de la roca. Es más complejo que el de mandíbula (hidráulica, lubricación, sistemas de automatización), pero está bien diseñado para una mayor durabilidad. El mantenimiento rutinario incluye monitorear el desgaste del revestimiento (los sistemas automatizados ayudan), mantener el aceite limpio y frío, y asegurar que la alimentación no esté demasiado húmeda ni segregada (para evitar un desgaste excesivo). El costo total de mantenimiento es inferior a las trituradoras de impacto Para materiales duros y tiempos de inactividad por cambios de revestimiento se pueden planificar con mantenimiento predictivo. | ||

| Modelo híbrido (diésel-eléctrico) | Varía Una trituradora híbrida puede ser de mandíbula, de cono o de impacto, por lo que el tamaño de alimentación depende del tipo de trituradora. Las trituradoras híbridas no alteran la capacidad de alimentación inherentemente; por ejemplo, una trituradora híbrida de mandíbula acepta la misma alimentación de ~1000 mm que la versión solo diésel. | Igual que el modelo convencional equivalente La capacidad de trituración no se ve afectada por el tipo de accionamiento. Una trituradora híbrida de mandíbula o cono producirá el mismo rendimiento por hora; la diferencia radica en el tipo de alimentación. | Menor consumo de combustible Gracias a su eficiencia eléctrica. Equipada con un motor diésel (para generar energía), a menudo de tamaño similar al de las unidades convencionales, pero con una carga óptima. Los motores eléctricos impulsan la trituradora y las cintas transportadoras con alta eficiencia (Trituradoras Híbridas Móviles). | Operación completamente eléctrica | [MAESTRO DE ESCOMBROS] Si se conecta a la red eléctrica, el consumo de diésel es nulo. El coste operativo por tonelada se reduce (a menudo, entre 20 y 301 TP3T menos de combustible) y el motor diésel funciona a unas RPM óptimas y constantes (lo que aumenta su longevidad). |

Tabla: Comparación de los tipos de trituradoras móviles por tamaño de alimentación, capacidad, potencia, movilidad y mantenimiento. Cada tipo tiene ventajas únicas que se adaptan a diferentes aplicaciones y prioridades del comprador.

Cómo elegir la máquina adecuada

Seleccionar la mejor trituradora móvil (y configuración de cribado) para su operación requiere considerar cuidadosamente varios factores. A continuación, se presentan los factores clave. Consideraciones del comprador y consejos de expertos Para guiar la decisión:

- Tipo de material y dureza: Evalúe el material que va a triturar. Para roca muy dura o abrasiva (por ejemplo, granito, basalto), una trituradora de mandíbula (para rotura primaria) emparejado con un trituradora de cono es a menudo la opción más duradera y rentable para piedra más blanda o materiales reciclados Al igual que el hormigón y el asfalto, un trituradora de impacto Puede ser ideal porque logra una buena reducción y conformación en una sola etapa. Si su material es frágil (como la piedra caliza) o poco abrasivo, puede usar impactadores para simplificar el proceso. Adapte siempre la trituradora a la dureza y abrasividad del material para equilibrar el costo del desgaste con la productividad.

- Tamaño de alimentación y salida deseada: El tamaño máximo de la materia prima determina la elección de la trituradora principal. Grandes rocas o trozos (>600 mm) Generalmente requerirá una trituradora de mandíbula móvil como unidad primaria (o un HSI muy grande si la roca es blanda), ya que las mandíbulas tienen las aberturas de alimentación más amplias. Por el contrario, si el material de entrada ya es pequeño (por ejemplo, proveniente de una etapa anterior o de una reserva de material roto), puede pasar directamente a un cono o impactador. Además, defina el tamaño y forma del producto requeridosSi lo necesitas Salida fina o similar a la arena, planifique un VSI o un cono fino en su alineación. Si un particular forma (cúbica, con mínimos planos o astillas) Si se necesita (común en agregados de concreto), una trituradora de impacto o agregar una trituradora de impacto vertical (VSI) al proceso será beneficioso. Por otro lado, si su producción puede ser un poco más gruesa o se reprocesará, una disposición de mandíbula y cono podría ser suficiente. Esencialmente, Elija una trituradora que pueda aceptar su alimento en un extremo y entregar el producto deseado en el otro, posiblemente en etapas.

- Requisitos de capacidad de rendimiento: Determine cuántas toneladas por hora (TPH) necesita procesar y considere cualquier escalamiento futuro. Cada tipo de trituradora viene en varios tamaños. Asegúrese de que el modelo que seleccione pueda satisfacer sus necesidades de máxima producción.Las trituradoras de mandíbula y de cono generalmente manejan mayor rendimiento continuo (y volúmenes mayores) mejor, mientras que las trituradoras de impacto a veces se eligen por su alta reducción, pero podrían requerir cribado para cumplir con la capacidad del material especificado. Si prevé necesitar más de ~500 TPH, probablemente considere combinaciones de mandíbula y cono o varias unidades. Siempre considere un margen de seguridad; operar una máquina constantemente a 100 TP³T de su capacidad nominal puede aumentar el desgaste. Sería conveniente elegir una trituradora que supere ligeramente la capacidad requerida, asegurándose de que pueda funcionar a una capacidad de ~80-90 TP³T para una mayor durabilidad.

- Movilidad y condiciones del sitio: Considere cómo y dónde se utilizará la máquina. Montado sobre orugas trituradoras móviles Son excelentes para trabajos que requieren movimientos frecuentes (por ejemplo, después de un sitio de excavación o mudarse entre proyectos a corto plazo). Si moverá la trituradora solo ocasionalmente entre sitios, también podría considerar una unidad con ruedas (portátil), que pueden ser remolcadas por un camión. Estas unidades pueden ser más rentables, pero su instalación requiere un poco más de tiempo en comparación con las unidades de orugas. Considere el terreno: las orugas se adaptan mejor a terrenos irregulares y pueden autopropulsarse hasta su posición. Además, evalúe el espacio en la obra: las trituradoras móviles varían en tamaño. Asegúrese de que la unidad (más cualquier criba o cinta transportadora de descarga acoplada) se ajuste a su espacio y pueda operarse de forma segura. Si trabaja en zonas urbanas o densamente pobladas, trituradoras móviles compactas o aquellos con supresión de ruido y polvo pueden ser valiosos. Además, considere la disponibilidad de energía:si su sitio tiene acceso a energía eléctrica o si opera en entornos cerrados, un trituradora híbrida Que se puedan enchufar podría ser ventajoso para un funcionamiento silencioso y sin emisiones.

- Costos de operación (combustible y desgaste): Analice sus prioridades de costos: costo inicial versus costo operativo. Los impactadores suelen costar menos que comprarlos por adelantado que los conos de capacidad similar, pero las piezas de desgaste y el combustible pueden costar más con el tiempo. Los conos y las mandíbulas pueden tener precios iniciales más altos, pero su vida útil prolongada de las piezas de desgaste suele ser mejor, lo que significa menores costos de reemplazo continuos Si la eficiencia del combustible es una gran preocupación (por ejemplo, si el diésel es caro en su región o planea hacer funcionar la máquina continuamente), considere un trituradora de mandíbula (menor potencia por tonelada) o una modelo híbrido/diésel-eléctrico que puede reducir significativamente el consumo de combustible Solicite siempre información sobre consumo específico de combustible (litros o galones por tonelada) Del fabricante o distribuidor: puede variar considerablemente y afectar drásticamente el costo operativo. Si es posible, calcule el consumo de piezas de desgaste: por ejemplo, Vida útil de la barra de impacto en un impacto vs. vida útil del revestimiento en un cono Para su material y el precio de esas piezas. Algunos distribuidores ofrecen estimaciones del desgaste por tonelada basadas en aplicaciones similares. Esto le ayudará a proyectar el costo total de propiedad a lo largo de varios años.

- Mantenimiento y durabilidad: Todas las trituradoras requieren mantenimiento, pero la capacidad de su equipo y el tiempo de inactividad planificado son importantes. Trituradoras de mandíbula son relativamente sencillas: si prefiere una máquina en la que sus mecánicos puedan trabajar fácilmente y que tenga menos componentes computarizados, una mandíbula o un HSI simple podrían ser la solución. Trituradoras de impacto necesitará atención más frecuente (revisar las barras de impacto, limpiar cualquier obstrucción, etc.), así que asegúrese de tener un plan de repuestos y mano de obra. Trituradoras de cono Tienen componentes más complejos (sistema hidráulico, ajustes automatizados). Le ofrecen una larga vida útil del revestimiento, pero debe cumplir con el programa de mantenimiento (lubricación, cambio de filtros, etc.) para evitar averías costosas. Si su proyecto se encuentra en una zona remota con acceso limitado al servicio técnico, podría optar por... La solución más robusta y sencilla (a menudo una trituradora de mandíbulas) Como su principal herramienta de trabajo, ya que a menudo puede funcionar en condiciones adversas y aun así seguir funcionando. Además, verifique la calidad de construcción: busque características como acero resistente al desgaste, buenas protecciones, sistemas de supresión de polvo y fácil acceso para mantenimiento en los modelos que considere. Una máquina diseñada con reemplazo rápido de piezas (por ejemplo, apertura hidráulica de la cámara para impactadores o sistemas de cuña para el cambio de matrices de mordazas) reducirá su tiempo de inactividad.

- Características de automatización y tecnología: Las trituradoras móviles modernas incorporan diversas funciones inteligentes que pueden mejorar la seguridad y la eficiencia. Evalúe qué características son importantes para usted. Algunas útiles incluyen:

- PLC o Sistemas de Control por Computadora: Estos pueden automatizar la velocidad del alimentador, ajustar la configuración de la trituradora e incluso autorregularse en función de la carga, lo que garantiza un rendimiento óptimo sin intervención manual.

- Sensores de nivel y alimentadores automáticos: Muchas trituradoras tienen sensores en la tolva o en la trituradora que detectan el nivel de material y pueden ajustar el alimentador o la cinta transportadora para evitar el sobrellenado o la inanición. Por ejemplo, mantener un “alimentación por estrangulamiento” En una trituradora de cono es crucial para un funcionamiento consistente: los alimentadores accionados por sensores pueden ayudar a lograrlo.

- Telediagnóstico y Telemática: Sistemas como la monitorización remota (a menudo mediante conexión celular o satelital) permiten monitorear el rendimiento de la máquina (toneladas trituradas, combustible consumido, horas del motor) y recibir alertas de mantenimiento o fallas. Esto es ideal para la gestión de flotas o si desea garantizar el uso óptimo de la trituradora. Finlay Enlace T o sistemas similares de otras marcas proporcionan dichas capacidades como estándar en muchos modelos nuevos

- Características de seguridad: Busque características como sistemas de cámaras para visualizar la tolva de alimentación desde el suelo, apagados automáticos si se detecta una obstrucción, sistemas hidráulicos de liberación de objetos no triturables (especialmente en trituradoras de cono para liberar fragmentos de metal) y buenos diseños de pasarelas/accesos para el mantenimiento. Estos no solo protegen a su personal, sino también a la máquina de daños.

- Opciones de energía híbrida: Como ya se ha comentado, si prevé normas ambientales más estrictas o desea la flexibilidad de un vehículo eléctrico, optar por un modelo con capacidad híbrida podría ser una buena opción para prepararse para el futuro. Incluso si ahora utiliza diésel, la opción de enchufarlo podría aumentar el valor de reventa a medida que aumenta la demanda de equipos de bajas emisiones.

- Soporte posventa y disponibilidad de piezas: Este es un factor crucial que a menudo se pasa por alto. No importa lo buena que sea una trituradora, Soporte oportuno y suministro de repuestos Determinará su tiempo de actividad. Al elegir una marca o distribuidor, considere su red: ¿cuentan con técnicos de servicio locales? ¿Disponen de repuestos y piezas de desgaste comunes en su región? Compruebe si ofrecen formación para sus operadores y mecánicos. Una máquina con tecnología sofisticada solo es beneficiosa si su equipo sabe cómo usarla y solucionar problemas menores. Si es posible, hable con otros usuarios del mismo equipo o pida referencias al fabricante. Una máquina un poco más cara podría merecer la pena si ofrece un buen servicio técnico y un menor tiempo de inactividad.

Al sopesar todos estos factores, desde la naturaleza del material y los objetivos de producción hasta los aspectos prácticos del mantenimiento y el soporte, podrá encontrar la trituradora móvil (o circuito de trituración) que mejor se adapte a sus necesidades. A menudo es beneficioso... Consulte con especialistas o ingenieros de aplicaciones Consulte con el fabricante del equipo, ya que puede simular o referenciar configuraciones similares y ayudarle a refinar su elección. En muchos casos, la solución óptima puede ser una combinación de trituradoras (p. ej., una trituradora de mandíbulas primaria y una trituradora de cono secundaria, o una trituradora de impacto primaria y una trituradora de impacto vertical (VSI) para finos) junto con cribas móviles para lograr el rendimiento deseado.

Conclusión

Las máquinas móviles de trituración y cribado se han vuelto indispensables en la producción y el reciclaje de áridos modernos, gracias a su flexibilidad, alto rendimiento y capacidad de procesamiento in situ. Diferencias entre trituradoras de mandíbula, de impacto, de cono e híbridas Es clave para realizar una inversión informada. En resumen: mandíbula trituradoras ofrecen una solución resistente para alimentos grandes y duros y son valorados por su durabilidad y simplicidad; trituradoras de impacto (HSI) Proporcionan una alta reducción y una forma excelente del producto para materiales más blandos y aplicaciones de reciclaje, mientras que impactadores de eje vertical (VSI) Sobresalir en tareas de trituración y conformación fina. Trituradoras de cono Ofrecen un alto rendimiento y una reducción eficiente para roca dura con menores costos de desgaste, lo que los hace ideales para la trituración secundaria/terciaria en operaciones de alto volumen. modelos híbridos Representan la última evolución, combinando energía diésel y eléctrica para lograr menores costos operativos e impacto ambiental.

Cada tipo de trituradora tiene sus propias ventajas: hay no hay una solución única para todos Trituradora. La mejor opción depende de las características del material, los requisitos de producción y las prioridades operativas del comprador. Al considerar especificaciones técnicas como la capacidad de alimentación, la gradación de salida, el consumo de energía y las necesidades de mantenimiento, junto con factores prácticos como la movilidad, las condiciones del sitio y las funciones de automatización, los compradores pueden identificar la máquina (o combinación de máquinas) que ofrecerá el mayor valor. Recuerde que una trituradora móvil bien elegida no solo... maximiza la producción pero también minimiza el tiempo de inactividad y los costos durante su vida útil

En resumen, invertir tiempo en evaluar sus necesidades de trituración y realizar una comparación exhaustiva dará sus frutos. Aproveche esta guía y las perspectivas de expertos del sector para tomar una decisión acertada. Con el equipo móvil de trituración y cribado adecuado, se beneficiará de un procesamiento eficiente de materiales in situ, menores costos de transporte y la flexibilidad para adaptarse a las cambiantes demandas del proyecto: una ventaja que puede impulsar tanto la productividad como la rentabilidad de sus operaciones. ¡Que disfrute de la trituración!