Diferenças entre britadores de impacto, britadores de mandíbula e outros britadores

Tempo de lançamento: 2025-03-15

Introdução

Equipamentos móveis de britagem e peneiramento revolucionaram a maneira como as indústrias processam materiais no local. Em vez de transportar rocha bruta ou detritos de demolição para uma planta fixa, essas máquinas portáteis permitem britagem “in-pit” e triagem, reduzindo drasticamente os custos de transporte e os tempos de configuração De pedreiras e operações de mineração à reciclagem de construção e demolição, britadores e peneiras móveis desempenham um papel vital na transformação de grandes pedaços de rocha ou concreto em agregados utilizáveis. Eles oferecem flexibilidade (unidades montadas sobre esteiras ou rodas podem ser realocadas conforme o projeto evolui), implantação rápida e alta eficiência em várias condições de trabalho Este guia abrangente explicará os diferentes tipos de britadores móveis – britadores de mandíbula, britadores de impacto (impactadores de eixo horizontal e vertical), britadores cônicos, e modelos híbridos – juntamente com suas especificações técnicas. Compararemos seus princípios de funcionamento, aplicações ideais e principais parâmetros de desempenho. Para compradores em potencial, entender essas diferenças é crucial para selecionar a máquina certa que equilibre capacidade, produção de produto, custo operacional e mobilidade para suas necessidades específicas.

Tipos de britadores explicados

Os britadores móveis podem ser categorizados pelo mecanismo de britagem que usam. Cada tipo tem um princípio de trabalho exclusivo e é otimizado para certos tipos de materiais e requisitos de produto final. Abaixo, detalhamos os principais tipos de britadores usados em unidades móveis, incluindo como eles funcionam, quais materiais eles lidam melhor e sua eficiência em diferentes aplicações.

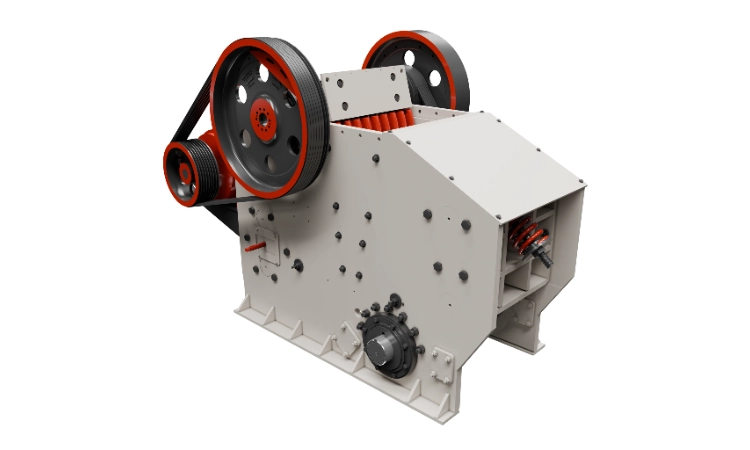

Britadores de mandíbulas

Os britadores de mandíbulas são britadores de compressão, largamente preferido para britagem primária grossa de materiais duros e de grande porte. Apresentam uma Câmara de britagem em forma de V com duas mandíbulas – uma fixa e uma móvel (a mandíbula “oscilante”) – que comprimem o material até que ele se quebre. A mandíbula móvel, acionada por um eixo excêntrico, oscila contra a mandíbula fixa para esmagar o material de alimentação A rocha entra pela abertura superior e é gradualmente esmagada em tamanhos menores à medida que desce, até que os fragmentos sejam pequenos o suficiente para passar pela abertura inferior (a configuração do lado fechado) Este mecanismo fornece uma taxa de redução típica de cerca de 5:1 (grandes pedaços reduzidos a aproximadamente um quinto do seu tamanho original em uma única passagem)

Características técnicas: Os britadores de mandíbula móveis podem aceitar maior tamanho de feed de qualquer tipo de britador – frequentemente processando pedras de até 1000 mm (1 metro) ou mais, dependendo do modelo. Isso os torna ideais para o primeiro estágio de britagem (britagem primária) onde a matéria-prima da mina ou do local de escavação é superdimensionada. Os britadores de mandíbula são conhecidos por sua robustez e confiabilidade; eles podem manusear materiais muito duros como granito ou rocha detonada com alta resistência à compressão (até ~300 MPa). Eles operam em velocidades relativamente baixas e requerem menos potência comparado a outros britadores, tornando-os energeticamente eficientes para o trabalho que realizam. Por exemplo, o volante e os seletores de um britador de mandíbula armazenam energia e a liberam a cada britagem, o que significa potência de britagem constante sem demanda constante de alta RPM. capacidade de transferência de britadores de mandíbula móveis é alto – modelos maiores podem produzir de ~100 até 750+ toneladas por hora, e algumas versões para serviços pesados chegam a atingir 1000+ TPH em condições ideais. No entanto, como os britadores de mandíbula produzem principalmente uma saída grossa, eles geralmente são seguidos por britadores secundários para atingir gradações mais finas.

Materiais e aplicações ideais: Os britadores de mandíbulas se destacam em esmagando rochas duras e abrasivas (como granito, basalto) e grandes pedaços de concreto com vergalhões (a abertura da mandíbula pode lidar com vergalhões até certo ponto, e qualquer aço preso pode ser removido mais tarde com ímãs). Eles são uma opção para britagem primária de pedreiras e para empreiteiros que processam materiais de escavação. As mandíbulas também lidam melhor com materiais molhados ou pegajosos do que alguns outros britadores – por exemplo, ao lidar com solo coeso úmido ou cascalho carregado de argila, uma mandíbula tem menos probabilidade de entupir do que um britador cônico A saída de um britador de mandíbula é tipicamente um tamanho intermediário (frequentemente 4–6 polegadas ou 100–150 mm menos) que então pode ser alimentado em um britador cônico ou de impacto para redução adicional. Em resumo, use um britador de mandíbula quando precisar aceitam alimentação muito grande, garantem confiabilidade em materiais duros e preferem uma solução de britagem mais simples e de menor manutenção para o estágio primário.

Eficiência e manutenção: Devido ao seu design simples, os britadores de mandíbula tendem a ter menor custos de peças de desgaste e necessidades de manutenção. Os principais itens de desgaste – as placas de mandíbula – são placas grossas e substituíveis que podem suportar uma boa quantidade de desgaste antes de precisar de troca. Os operadores geralmente invertem ou substituem as placas de mandíbula periodicamente para manter a eficiência de britagem. Em geral, um britador de mandíbula tem menos peças de desgaste comparado a um britador de impacto e opera com menos ruído e geração de poeira. Eles também não exigem ajustes sofisticados diários – definir o tamanho da saída (por meio do ajuste da folga da mandíbula ou calços/alavanca hidráulica) é relativamente simples. No entanto, os compradores devem considerar que, embora as mandíbulas sejam robustas, elas normalmente não produzem o produto final acabado em uma única passagem. Se um tamanho pequeno ou formato cúbico muito específico for necessário, o produto de um britador de mandíbula precisará de processamento adicional por outros britadores ou uma configuração de peneiramento.

Britadores de Impacto (Eixo Horizontal e Eixo Vertical)

Uso de britadores de impacto força de impacto de alta velocidade em vez de compressão para quebrar rochas. Eles vêm em dois subtipos principais: Impactadores de eixo horizontal (HSI) e Impactadores de eixo vertical (VSI), cada um adequado para tarefas diferentes. Em ambos os tipos, o material é alimentado em uma câmara onde encontra um rotor ou impulsor girando rapidamente, e a quebra ocorre pelo impacto repentino contra as paredes do britador ou barras de impacto. Isso produz uma alta taxa de redução e, frequentemente, um bom formato no produto final, mas com diferentes nuances operacionais para HSI vs VSI.

Britadores de Impacto de Eixo Horizontal (HSI): Um HSI tem um rotor horizontal com barras de impacto fixas (martelos de metal) que arremessam a rocha que entra contra placas de ruptura (também chamadas de aventais) que revestem a câmara. Pense nisso como jogando pedra em alta velocidade em uma parede de aço. Os HSIs geralmente apresentam uma abertura de alimentação maior e podem aceitar material bastante grosso (geralmente até 600–800 mm de alimentação, dependendo da máquina). Essa capacidade torna muitos HSIs adequados como britadores primários para rochas mais macias ou como britadores secundários para materiais médios-duros. Na entrada, a rocha é atingida pelas barras de impacto rotativas e quebrada; os fragmentos então atingem os aventais e uns aos outros, quebrando-se ainda mais antes de sair. O resultado é uma alta taxa de redução, frequentemente 8:1 ou mesmo 10:1, o que significa que um HSI pode receber, por exemplo, 200 mm de avanço e reduzi-lo para ~20 mm ou menos em um estágio. Os HSIs são conhecidos por produzir uma boa proporção de produto em forma cúbica (ideal para agregados de concreto e asfalto) e por sua capacidade de lidar com contaminantes (como um pedaço de vergalhão ou madeira em entulho de construção, que tende a passar depois de quebrar o concreto ao redor).

Usos ideais para HSI: Eles se destacam em esmagar materiais médios-duros a macios como calcário, gesso, asfalto e entulho de concreto. Em operações de pedreira, um HSI é uma ótima escolha para calcário ou pedra média-macia onde uma mandíbula pode não ser necessária. Na reciclagem, os HSIs são populares para reciclagem de concreto e asfalto devido à sua alta capacidade de redução e modelagem. Os HSIs geralmente têm altas capacidades de rendimento (várias centenas de TPH, dependendo do tamanho e da potência do rotor) e pode ser mais tolerante com alimentação que tenha alguns finos ou materiais menores misturados.

Britadores de Impacto de Eixo Vertical (VSI): Os VSIs empregam uma abordagem diferente – frequentemente descrita como “rocha sobre rocha” britagem. O rotor de um VSI é orientado verticalmente, girando em alta RPM, e pode arremessar material contra o revestimento de rocha dentro do britador ou contra bigornas estáticas (placas de metal). Muitos VSIs usam a técnica rocha sobre rocha: o rotor arremessa o material para cima e para fora, onde ele colide com o material que está sendo arremessado de outras partes do rotor, fazendo com que os pedaços se quebrem por impacto e também por colisão entre partículas. Este mecanismo é altamente eficaz para moldando o agregado final e produzindo areia. Os VSIs normalmente lidam com tamanhos de alimentação menores (frequentemente abaixo de 100 mm e, na prática, frequentemente <50 mm) e, portanto, são usados em estágios secundários ou terciários Eles podem seguir um HSI ou um britador cônico uma vez que o material já foi reduzido e precisa de mais modelagem ou redução fina. A marca registrada de um VSI é a produto cúbico consistente cria, com excelentes agregados finos para asfalto, areia de concreto ou material de base . Um VSI pode transformar uma saída relativamente escamosa de um britador cônico em um produto final bem moldado com muitas faces fraturadas (bom para unir concreto ou asfalto).

Usos ideais para VSI: Eles são frequentemente encontrados em produção de areia manufaturada, agregado de base rodoviária produção, ou qualquer aplicação onde a forma da partícula é crítica. Muitas usinas de asfalto modernas preferem material de um VSI por sua forma cúbica e o conteúdo de finos que ajudam na compactação. VSIs também são usados em processamento mineral para minérios específicos (como um britador de conformação em minério de ferro ou para fazer agregados finos em plantas de agregados).

Eficiência e considerações (Britadores de Impacto): Os britadores de impacto oferecem a vantagem de alta eficiência de redução em um único estágio e normalmente produzem mais finos (material pulverulento) e uma porcentagem maior de produto acabado que passa pelos tamanhos desejados, em comparação aos britadores de compressão. Isso pode ser um pró ou um contra: se você precisa de finos (por exemplo, para fabricar areia), um impactador ajuda; se os finos são resíduos em seu processo, um britador de compressão pode ser melhor. Em termos de energia, os impactos exigem maior potência para manter a velocidade do rotor, especialmente ao triturar material duro – efetivamente, eles convertem muita energia na força cinética para quebrar rochas e também em ruído e calor. Na verdade, os trituradores de impacto tendem a ser mais alto e empoeirado do que cones ou mandíbulas durante a operação A manutenção é um fator crítico: as peças de desgaste (barras de impacto no HSI ou pontas/bigornas do rotor no VSI) desgastam-se relativamente mais rápido. Em pedras abrasivas (como granito), os custos de desgaste para um impactador podem ser consideravelmente mais altos do que para um britador cônico. No entanto, a compensação é o melhor formato do produto e uma operação mais simples (nenhuma configuração de lado fechado para ajustar com tanta frequência, sem volantes pesados ou alavancas). Os impactores modernos geralmente têm designs de troca rápida para barras de impacto e aventais ajustáveis para controlar o tamanho da saída, mas o comprador deve esperar substituir as peças de desgaste mais frequentemente do que fariam em uma mandíbula ou cone

Para resumir, escolha um Britador de impacto HSI se você precisar de uma unidade primária ou secundária que possa reduza rapidamente materiais médios-macios com alta taxa de redução, ou um VSI se sua prioridade é saída fina e formato de partícula superior para areia ou finos. Tenha em mente as maiores necessidades de desgaste e manutenção – os impactos recompensam você com britagem versátil e qualidade do produto, mas ao custo de inspeções mais frequentes e substituições de consumíveis.

Britadores cônicos

Os britadores cônicos são outro tipo de britador de compressão, projetado tipicamente para britagem secundária e terciária estágios. Um britador cônico consiste em um manto em forma de cone que gira dentro de uma tigela côncava estacionária. À medida que gira, a lacuna entre o manto e o côncavo abre e fecha repetidamente. As rochas são presas e esmagadas neste espaço por meio de uma combinação de compressão e flexão (cisalhamento) até que sejam pequenos o suficiente para cair do fundo. Isto esmagamento contínuo (frequentemente chamado de “trituração de laminação”) é muito eficaz para reduzir o tamanho do material gradualmente e produz uma saída relativamente uniforme. Ao contrário do “slam” forte de um britador de impacto, um britador cônico exerce uma trituração mais suave por um tempo mais longo, o que pode resultar em menor geração de finos e uma operação muito estável e de alta capacidade

Características técnicas: Os britadores cônicos geralmente têm uma menor ingestão do que britadores de mandíbula – eles normalmente aceitam alimentação na faixa de 200 mm–400 mm para cones secundários, até cerca de 500–600 mm para cones primários maiores do tipo giratório. Assim, eles geralmente seguem um britador de mandíbula para lidar com a alimentação menor. Os cones são conhecidos por alta capacidade de produção: por exemplo, alguns grandes britadores cônicos móveis podem produzir bem mais de 500 TPH, e britadores cônicos estacionários de última geração podem atingir mais de 2.000 TPH em condições perfeitas. Eles também operam com relativamente baixo consumo de energia por tonelada de saída porque o processo de britagem é distribuído e contínuo. A saída de grãos de um cone é geralmente bem classificada (uma boa mistura de tamanhos) e mais fino em média do que o que um britador de impacto de estágio semelhante poderia produzir No entanto, uma desvantagem é que o formato do agregado de um britador cônico pode ser mais alongado (peças mais “semelhantes a agulhas”) em comparação com o formato cúbico de um britador de impacto. Para muitas aplicações (por exemplo, material de base ou concreto que será processado posteriormente), isso não é um grande problema, mas para asfalto de camada superior ou concreto de alta especificação, um estágio de modelagem posterior (como um VSI) pode ser adicionado para melhorar o formato.

Materiais e aplicações ideais: Os britadores cônicos prosperam em rochas duras e abrasivas como granito, basalto, gabro, minério de ferro e outros materiais que causariam desgaste excessivo a um britador de impacto. Eles são cavalos de batalha em mineração e pedreiras – comumente usados após uma mandíbula primária ou giratório primário para britar em tamanhos em torno de 1 polegada (25 mm) ou menos para agregado, ou ainda mais fino para processamento de minerais. Na produção de agregados, uma configuração típica pode ser um britador de mandíbula como primário (pegando 600 mm+ de rocha detonada) e um britador cônico como secundário (pegando 150–200 mm de alimentação da mandíbula e britando até 40–60 mm). Um cone de terceiro estágio ou VSI pode então seguir para redução adicional. Os cones também são usados em funções terciárias para fazer agregados menores, onde podem ser ajustados para saídas muito finas (por exemplo, 10–20 mm ou até menos). Devido à sua capacidade de lidar alta dureza e produzir a uma taxa estável, eles são frequentemente escolhidos para projetos de alto volume ou processos contínuos (como britagem industrial de minerais).

Eficiência e manutenção: Os britadores cônicos modernos são projetados para produção de serviço pesado, mas também com a conveniência de manutenção em mente. Eles têm revestimentos de desgaste substituíveis (manto e revestimento de cuba) que normalmente duram mais do que as peças de desgaste em britadores de impacto. maior vida útil das peças de desgaste significa menos tempo de inatividade frequente para trocas de revestimento, o que é vantajoso em ambientes de alta produção. Os cones geralmente vêm equipados com sistemas de ajuste e fixação hidráulicos que permitem que os operadores alterem a configuração do lado fechado (CSS) - e, portanto, o tamanho da saída - rapidamente ou eliminem um congestionamento (por exemplo, se entrar material não britável, muitos cones têm alívio hidráulico para permitir a passagem de metal residual sem danificar a máquina). Recursos de automação são comuns: sensores de carga podem ajustar as taxas de alimentação para manter o triturador alimentado por estrangulamento (o que é importante para o desempenho ideal do cone), e sistemas de controle modernos podem monitorar o desgaste, o consumo de energia e até mesmo automatizar a calibração do revestimento. Em termos de energia, os cones exigem um motor de acionamento significativo (frequentemente na faixa de 200–500 kW para unidades de alta capacidade) para gerar a força de esmagamento, mas eles aplicam essa força de forma mais constante e eficiente do que as explosões repentinas de um britador de impacto. Consequentemente, custos operacionais (combustível ou eletricidade por tonelada) pode ser menor para cones em muitas aplicações. Os compradores devem observar que os cones, embora confiáveis, funcionam melhor quando o feed é consistente (homogêneo e dentro da faixa de tamanho). Eles podem ter dificuldades ou ter eficiência reduzida se alimentados com muitos finos ou variabilidade no tamanho da alimentação, razão pela qual os cones são frequentemente pareados com telas ou sistemas alimentadores para pré-classificar o material. A manutenção de um britador cônico envolve principalmente o monitoramento do desgaste do revestimento, mantendo os sistemas de lubrificação e hidráulicos em boas condições e substituições ocasionais do revestimento de aço manganês. No geral, um britador cônico é um escolha durável e de baixa manutenção para produtores que lidam com pedras duras e precisam de uma produção previsível e contínua com custos de desgaste relativamente baixos a longo prazo

Modelos Híbridos (Britadores Móveis Diesel-Elétricos)

Além dos tipos clássicos de britadores, muitas plantas de britagem móveis modernas estão disponíveis em configurações “híbridas”. Um britador móvel híbrido usa uma combinação de um motor a diesel e motores elétricos para acionar o britador e o equipamento associado (alimentadores, transportadores, peneiras). Em essência, o motor a diesel atua como um gerador (e muitas vezes pode ser ignorado quando há energia elétrica externa disponível), enquanto os motores elétricos realmente alimentam a unidade de britagem e outros componentes. Esses sistemas híbridos reúnem o mobilidade e independência da potência diesel com a eficiência do acionamento elétrico

Princípio de funcionamento: O britador (seja de mandíbula, cone ou impacto) em uma configuração híbrida é o mesmo mecanicamente que sua contraparte puramente diesel-hidráulica, mas a transmissão de energia é diferente. Em vez de operar o britador diretamente por meio de bombas hidráulicas de um motor a diesel, o design híbrido usa um gerador de bordo para fornecer eletricidade aos motores elétricos no britador e nos transportadores. Muitos modelos híbridos também têm a capacidade de se conectar à rede elétrica ou a um gerador do local. Isso significa que em um local com energia da rede, a unidade inteira pode funcionar 100% elétrico, com consumo zero de diesel . Se não houver energia da rede disponível, o motor diesel na máquina alimenta o gerador para acionar os motores elétricos. Alguns híbridos são chamados de britadores de “dupla potência” por esse motivo. A vantagem crucial é que os motores elétricos podem fornecer torque de forma muito eficiente e só consomem energia quando necessário, enquanto os sistemas diesel-hidráulicos operam o motor em alta RPM constantemente para fornecer pressão. Ao combinar os dois, os britadores híbridos otimizam o uso de energia: o diesel funciona em sua RPM constante mais eficiente, e as cargas de pico são tratadas pela capacidade do sistema elétrico de aumentar a energia rapidamente

Principais vantagens: O principal benefício para os compradores é menores custos operacionais e consumo de combustível. Os acionamentos elétricos são geralmente mais eficientes do que os acionamentos hidráulicos; eles desperdiçam menos energia como calor e podem ser controlados com precisão. Muitos britadores móveis híbridos relatam uso de diesel significativamente reduzido – em alguns casos 30% ou mais economia de combustível – comparado aos modelos diesel-hidráulicos tradicionais, especialmente se os britadores forem operados consistentemente em alta carga. Além disso, os custos de manutenção podem ser menores: motores elétricos e geradores geralmente exigem menos manutenção do que sistemas hidráulicos complexos (menos mangueiras hidráulicas, fluidos e bombas para manter) O motor diesel em um híbrido geralmente sofre menos estresse (funcionando em carga ótima estável) e, portanto, pode ter uma vida útil mais longa com frequência de manutenção reduzida Outra grande vantagem é emissões e conformidade ambiental. Os britadores híbridos produzem menores emissões de escape e pode até mesmo funcionar sem emissões quando conectado à energia elétrica. Este é um grande benefício para locais de trabalho urbanos ou zonas ambientais rigorosas, onde operar um grande motor a diesel continuamente pode não ser permitido ou pode exigir licenças especiais. Alguns governos e autoridades locais também incentivar o uso de equipamentos elétricos ou híbridos (subvenções, isenções fiscais ou aprovação de projetos mais fácil), o que pode tornar os modelos híbridos financeiramente atraentes a longo prazo. Da perspectiva do local de trabalho, os híbridos também tendem a funcionar mais silencioso, especialmente no modo elétrico, melhorando as condições para trabalhadores e vizinhos.

Considerações: Os britadores móveis híbridos geralmente custam preço de compra inicial mais alto devido à complexidade adicional de sistemas de energia dupla e geradores. Portanto, um comprador deve pesar o custo inicial em relação às economias antecipadas em combustível e manutenção. Para contratados que se mudam frequentemente entre os locais, a capacidade de se conectar à rede elétrica pode ser uma virada de jogo; em locais remotos sem eletricidade, o híbrido ainda opera como uma máquina a diesel normal. Mobilidade e desempenho de modelos híbridos estão no mesmo nível de suas contrapartes convencionais – você não sacrifica a capacidade de britagem ou portabilidade ao optar pelo híbrido. Por exemplo, um britador de mandíbula híbrido terá a mesma capacidade de tamanho de alimentação e rendimento que o modelo equivalente puramente a diesel, ele apenas queimará menos combustível por tonelada. Uma coisa a considerar é treinamento e suporte: sistemas híbridos envolvem componentes elétricos que podem exigir diferentes habilidades de manutenção (treinamento de alta tensão para técnicos, etc.), e nem todos os revendedores podem ter a mesma experiência neles ainda. No entanto, a maioria dos principais fabricantes (Terex Finlay, Kleemann, Metso, Powerscreen, etc.) agora oferecem ou estão se movendo em direção a faixas híbridas em linhas de mandíbula, cone e impacto. Esses modelos geralmente vêm com os recursos de automação mais recentes também - monitoramento remoto, telemática e software para otimizar a interação diesel-elétrica (por exemplo, sistemas de partida/parada automática, monitoramento de energia, etc.).

Resumindo, britadores híbridos apresentar um opção ecológica e econômica para britagem móvel. Eles fazem sentido particularmente para compradores com projetos de longo prazo onde a economia de combustível se acumulará, ou para aqueles que trabalham em áreas onde o ruído e as emissões são rigidamente regulamentados. Com os híbridos, você está investindo mais inicialmente para colher economias operacionais e proteger seu equipamento contra o aumento dos custos de combustível ou restrições ambientais.

Tabela de comparação de tipos de britadores móveis

Para esclarecer as diferenças entre esses tipos de britadores, a tabela a seguir fornece uma comparação lado a lado dos principais parâmetros técnicos e recursos. Isso inclui faixa de tamanho de alimentação de entrada típica, capacidade de produção, requisitos de energia, considerações de mobilidade e necessidades de manutenção para cada tipo de britador móvel:

| Tipo de britador | Tamanho máximo típico de alimentação | Faixa de capacidade típica | Consumo de energia / Condução | Mobilidade | Necessidades de manutenção |

|---|---|---|---|---|---|

| Britador de mandíbula | O maior de todos: geralmente até ~1000–1200 mm de avanço (modelos muito grandes podem lidar com avanços ainda maiores) | ||||

| Britador de mandíbulas VS britador cônico: 9 diferenças principais | Moderado a alto. As plantas de mandíbula móvel variam de ~50 TPH para unidades pequenas a Mais de 500 TPH para modelos maiores (maiores unidades de mandíbula ~1000+ TPH) | ||||

| Britador de mandíbulas VS britador cônico: 9 diferenças principais] | Geralmente mais baixo demanda de energia por tonelada. Usa um grande motor a diesel (200–400 kW típico), mas funciona em RPM mais baixo; uso eficiente de energia devido ao volante. Menos HP necessário comparado ao impacto para resultados semelhantes | Altamente móvel (montado sobre esteiras ou rodas). Frequentemente usado como britador primário que pode ser movido para seguir a escavação ou a face da pedreira. Algumas mandíbulas muito grandes são semi-móveis devido ao peso, mas a maioria das mandíbulas sobre esteiras pode ser realocada prontamente no local. | Manutenção baixa a moderada. Design simples com poucas peças de desgaste. Placas de mandíbula precisa de substituição ou rotação periodicamente (o intervalo depende da abrasividade do material). Fácil acesso para manutenção; normalmente requer atenção menos frequente do que os impactores A lubrificação dos rolamentos e as verificações das alavancas são rotineiras. | ||

| Britador de Impacto (HSI) | Grande para um impactador: normalmente até ~600–800 mm para HSIs primários (HSIs menores usados em estágios secundários podem levar ~300–400 mm de avanço). | Alto. Capaz de 100–600 TPH dependendo do tamanho e da potência do rotor. HSIs primários em calcário podem exceder 500 TPH; unidades menores para reciclagem estão na faixa de 100–300 TPH. | Alta necessidade de energia para sustentar a velocidade do rotor. Motor a diesel (ou motor elétrico) frequentemente na faixa de 250–500 kW para HSIs maiores. Consome mais combustível por tonelada ao triturar rocha dura (devido à energia perdida como calor, ruído). No entanto, redução muito eficaz por passagem. | Altamente móvel (comum montado sobre trilhos). Adequado para uso em pedreiras e projetos de reciclagem no local. Pode ser movido e montado rapidamente. Geralmente autocontido com diesel a bordo (ou gerador para híbrido). | Alta manutenção em relação à mandíbula/cone. Barras de impacto e as placas de impacto se desgastam mais rápido, especialmente em rochas abrasivas – podem precisar de substituição frequente (por exemplo, barras de impacto podem durar semanas ou meses com base no material). Inspeções regulares necessárias; o tempo de inatividade para virar ou trocar as barras faz parte da operação. O acúmulo de poeira e finos deve ser gerenciado. O lado positivo é que as trocas de peças de desgaste são geralmente diretas, e a manutenção pode ser planejada se o desgaste for monitorado. |

| Britador de Impacto (VSI) | Alimentação menor: normalmente até 50–150 mm dependendo do projeto do VSI. (Requer material pré-triturado; não é adequado para grandes rochas não quebradas.) | Moderado. 50–300 TPH comum para unidades VSI móveis. Elas são frequentemente alimentadas com material já reduzido, então o rendimento é em produtos mais finos. Algumas VSI de ponta podem se aproximar de 400 TPH com condições ideais. | Potência moderada a alta necessidade. Os rotores VSI giram muito rápido (~1000-2000 rpm); motores ~150–400 kW são comuns. O consumo de energia por tonelada pode ser alto se estiver fazendo areia muito fina (devido à energia para criar finos), mas se alimentados com tamanho adequado, eles operam eficientemente. Frequentemente alimentados por gerador a diesel de bordo ou motor elétrico. | Altamente móvel (trilho ou roda). Frequentemente usado como parte de uma configuração móvel de vários estágios (por exemplo, após um cone ou como parte de uma planta móvel integrada com uma tela). Pode ser movido no local. Alguns VSIs também estão disponíveis em configurações estacionárias ou portáteis para plantas de asfalto. | Manutenção moderada, mas é essencial monitorar. Peças de desgaste incluem pontas de rotor, bigornas ou prateleira de rocha e placas de desgaste – elas devem ser inspecionadas, pois podem se desgastar de forma irregular. A produção de areia abrasiva pode desgastar peças rapidamente, mas as peças geralmente são modulares para troca. Manter uma alimentação consistente é importante para evitar desequilíbrio. A manutenção envolve verificar o rotor (para entupimento ou desgaste) e substituir peças de desgaste, geralmente com mais frequência do que um cone, mas com menos frequência do que um HSI em serviço semelhante. |

| Triturador de cone | Médio: geralmente ≤ 300–400 mm para cones secundários (cones giratórios primários podem ter ~1000 mm, mas geralmente são unidades estáticas ou semi-móveis muito grandes) | ||||

| Britador de mandíbulas VS britador cônico: 9 diferenças principais] | |||||

| Britador de mandíbulas VS britador cônico: 9 diferenças principais] Os cones móveis geralmente seguem um primário, então a alimentação é pré-triturada. | Alto. 100–500+ TPH para a maioria das plantas de cone móveis. Modelos maiores (com motores de 300-500 kW) podem produzir 600+ TPH em condições ideais. Os cones brilham na produção contínua de alto volume e podem ser dimensionados para capacidades muito grandes em plantas fixas | ||||

| Britador de mandíbulas VS britador cônico: 9 diferenças principais] | Unidade de alta potência necessário para atingir e manter o rendimento. O cone móvel típico usa acionamento de 200–400 kW (elétrico direto ou diesel-hidráulico). Consumo de energia constante quando “alimentado por estrangulamento” (o que é ideal para eficiência e qualidade do produto). A energia por tonelada é baixa comparado ao impacto, devido ao esmagamento interpartículas – boa economia de combustível quando alimentado adequadamente | Altamente móvel em trilhos (comum em funções secundárias/terciárias). Frequentemente parte de uma configuração de vários estágios (seguindo uma mandíbula). Os cones de trilhos podem viajar para os locais e se reposicionar facilmente, embora geralmente permaneçam mais tempo em um local central no poço após a britagem primária. Também disponível como unidades portáteis de rodas para transporte rodoviário entre os locais. | Manutenção moderada. Revestimentos de desgaste (manto e côncavo) duram um tempo significativo, mas ainda precisam de monitoramento regular; as mudanças geralmente ocorrem após dezenas de milhares de toneladas, dependendo da dureza da rocha. Mais complexo do que a mandíbula (sistemas hidráulicos, de lubrificação, de automação), mas bem projetado para durabilidade. A manutenção de rotina inclui o monitoramento do desgaste do revestimento (sistemas automatizados ajudam), mantendo o óleo limpo/frio e garantindo que a alimentação não esteja muito molhada ou segregada (para evitar desgaste indevido). O custo geral de manutenção é menor que os britadores de impacto para materiais duros e o tempo de inatividade para trocas de revestimento pode ser planejado com manutenção preditiva. | ||

| Modelo Híbrido (Diesel-Elétrico) | Varia – Um híbrido pode ser um britador de mandíbula, cone ou impacto, então o tamanho da alimentação depende do tipo de britador. Híbridos não alteram a capacidade de alimentação inerentemente; por exemplo, uma mandíbula híbrida aceita a mesma alimentação de ~1000 mm que a versão somente a diesel. | Igual ao modelo convencional equivalente – A capacidade de britagem não é comprometida pelo tipo de acionamento. Uma mandíbula ou cone híbrido produzirá o mesmo TPH; a diferença está em como a máquina é energizada. | Menor consumo de combustível devido à eficiência elétrica. Equipado com um motor a diesel (para gerar energia) frequentemente similar em tamanho às unidades convencionais, mas com carga ótima. Motores elétricos acionam o britador e os transportadores com alta eficiência ([Mobile Hybrid Crushers | Operação totalmente elétrica | RUBBLE MASTER] Se conectado à rede elétrica, o uso de diesel é zero. O custo operacional por tonelada é reduzido (geralmente 20–30% a menos de combustível) e o motor a diesel funciona em RPM ideal estável (melhorando a longevidade). |

Tabela: Comparação de tipos de britadores móveis por tamanho de alimentação, capacidade, potência, mobilidade e manutenção. Cada tipo tem vantagens exclusivas que se adaptam a diferentes aplicações e prioridades do comprador.

Como escolher a máquina certa

Selecionar o melhor britador móvel (e configuração de peneiramento) para sua operação requer consideração cuidadosa de vários fatores. Aqui estão os principais considerações do comprador e dicas de especialistas para orientar a decisão:

- Tipo de material e dureza: Avalie o material que você vai triturar. Para rocha muito dura ou abrasiva (por exemplo, granito, basalto), um britador de mandíbula (para quebra primária) emparelhado com um britador cônico é frequentemente a escolha mais durável e econômica para pedra mais macia ou materiais reciclados como concreto e asfalto, um britador de impacto pode ser ideal porque atinge boa redução e forma em um único estágio Se seu material for quebradiço (como calcário) ou menos abrasivo, você pode usar impactadores para simplificar o processo. Sempre combine o triturador com a dureza e abrasividade do material para equilibrar o custo do desgaste com a produtividade.

- Tamanho do feed e saída desejada: O tamanho máximo da matéria-prima determina a escolha do britador primário. Grandes pedras ou pedaços (>600 mm) geralmente exigirá um britador de mandíbula móvel como a unidade primária (ou um HSI muito grande se a rocha for macia), já que as mandíbulas têm as aberturas de alimentação mais largas. Por outro lado, se o seu material de entrada já for pequeno (por exemplo, vindo de um estágio anterior ou de um estoque de material quebrado), você pode pular direto para um cone ou impactador. Além disso, defina o tamanho e forma do produto necessários. Se você precisar saída fina ou semelhante a areia, planeje um VSI ou um cone fino em sua programação. Se um determinado forma (cúbica, com o mínimo de planos ou lascas) é necessário (comum em agregados de concreto), um britador de impacto ou adicionar um VSI no processo será benéfico. Por outro lado, se sua saída puder ser um pouco mais grossa ou for reprocessada, um arranjo de mandíbula+cone pode ser suficiente. Essencialmente, escolha um triturador que possa aceitar sua alimentação em uma extremidade e fornecer o produto desejado na outra, possivelmente em etapas.

- Requisitos de capacidade de transferência: Determine quantas toneladas por hora (TPH) você precisa processar e considere qualquer dimensionamento futuro. Cada tipo de britador vem em vários tamanhos – certifique-se de que o modelo selecionado pode atender às suas necessidades de produção máxima. Os britadores de mandíbula e cônicos geralmente manuseiam maior rendimento contínuo (e volumes maiores) melhor, enquanto os britadores de impacto são às vezes escolhidos por sua alta redução, mas podem exigir triagem para atender à capacidade do material especificado. Se você prevê precisar de mais de ~500 TPH, provavelmente estará olhando para combinações de mandíbula+cone ou várias unidades. Sempre leve em consideração algum buffer; operar uma máquina constantemente a 100% de sua capacidade nominal pode aumentar o desgaste. Pode ser sensato escolher um britador que exceda ligeiramente sua capacidade necessária, garantindo que ele possa operar a uma capacidade de ~80-90% para maior longevidade.

- Mobilidade e condições do local: Considere como e onde a máquina será usada. Montado em trilhos britadores móveis são excelentes para trabalhos que exigem movimentação frequente (por exemplo, seguindo um local de escavação ou movendo-se entre projetos de curto prazo). Se você mover o britador apenas ocasionalmente entre os locais, você também pode considerar um unidade com rodas (portátil), que podem ser rebocados por um caminhão – eles podem ser mais econômicos, mas demoram um pouco mais para serem montados em comparação com as unidades de esteira. Pense no terreno: as esteiras lidam melhor com solos irregulares e irregulares e podem se autopropelir para a posição. Além disso, avalie o espaço no local – os britadores móveis variam em pegada. Certifique-se de que a unidade (mais qualquer tela ou esteira de descarga acoplada) se ajuste ao seu espaço e possa ser operada com segurança. Se estiver trabalhando em áreas urbanas ou densamente povoadas, britadores móveis compactos ou aqueles com supressão de ruído e poeira podem ser valiosos. Além disso, considere a disponibilidade de energia: se o seu local tiver acesso à energia elétrica ou se você operar em ambientes fechados, um britador híbrido que pode ser conectado pode ser vantajoso para operação silenciosa e com emissão zero

- Custos operacionais (combustível e desgaste): Analise suas prioridades de custo – custo inicial vs custo operacional. Os impactadores geralmente custam menos para comprar antecipadamente do que cones de capacidade semelhante, mas as peças de desgaste e o combustível podem custar mais ao longo do tempo Os cones e as mandíbulas podem ter preços iniciais mais elevados, mas os seus vida útil de peças de desgaste de longo prazo é geralmente melhor, o que significa menores custos de substituição contínua. Se a eficiência de combustível for uma grande preocupação (por exemplo, se o diesel for caro na sua região ou se você planeja operar a máquina continuamente), considere uma britador de mandíbula (menor potência por tonelada) ou um modelo híbrido/diesel-elétrico que pode reduzir significativamente o consumo de combustível. Sempre solicite informações sobre consumo específico de combustível (litros ou galões por tonelada) do fabricante ou revendedor – pode variar amplamente e impactar drasticamente o custo operacional. Se possível, estime o consumo de peças de desgaste: por exemplo, vida da barra de impacto em um impacto vs vida do liner em um cone para seu material e precifique essas peças. Alguns revendedores fornecerão estimativas de desgaste de custo por tonelada com base em aplicações semelhantes. Isso ajudará você a projetar o custo total de propriedade ao longo de alguns anos.

- Manutenção e durabilidade: Todos os britadores exigem manutenção, mas a capacidade da sua equipe e o período de inatividade planejado são importantes. Britadores de mandíbulas são relativamente simples – se você preferir uma máquina na qual seus mecânicos possam trabalhar facilmente e que tenha menos componentes computadorizados, uma mandíbula ou um HSI simples podem ser a solução. Britadores de impacto precisará de atenção mais frequente (verificação de barras de impacto, limpeza de obstruções, etc.), portanto, certifique-se de ter um plano para peças de reposição e mão de obra. Britadores cônicos têm componentes mais complexos (hidráulica, configurações automatizadas) – eles recompensam você com uma vida útil longa do revestimento, mas você precisa seguir o cronograma de manutenção (lubrificação, trocas de filtro, etc.) para evitar quebras dispendiosas. Se o seu projeto estiver em uma área remota com acesso limitado ao serviço, você pode se inclinar para o solução mais robusta e simples (geralmente um britador de mandíbulas) como seu principal cavalo de batalha, já que ele pode frequentemente funcionar em condições abaixo do ideal e ainda continuar funcionando. Além disso, verifique a qualidade da construção: procure por recursos como aço resistente ao desgaste, boa proteção, sistemas de supressão de poeira e facilidade de acesso para manutenção nos modelos que você considerar. Uma máquina projetada com substituição rápida de peças (por exemplo, abertura de câmara hidráulica para impactadores ou sistemas de cunha para troca de matriz de mandíbula) reduzirá seu tempo de inatividade.

- Recursos de automação e tecnologia: Os trituradores móveis modernos vêm com uma variedade de recursos inteligentes que podem melhorar a segurança e a eficiência. Avalie quais recursos são importantes para você. Alguns úteis incluem:

- Sistemas de controle PLC ou computadorizados: Eles podem automatizar a velocidade do alimentador, ajustar as configurações do britador e até mesmo autorregular com base na carga, garantindo rendimento ideal sem intervenção manual.

- Sensores de nível e alimentadores automáticos: Muitos trituradores têm sensores na tremonha ou no triturador que detectam o nível do material e podem ajustar o alimentador ou o transportador para evitar o enchimento excessivo ou a falta de material. Por exemplo, manter um “alimentação sufocante” em um britador cônico é crucial para uma operação consistente – alimentadores acionados por sensor podem ajudar a atingir isso.

- Telediagnóstico e Telemática: Sistemas como monitoramento remoto (geralmente via link de celular ou satélite) permitem que você acompanhe o desempenho da máquina (toneladas trituradas, combustível usado, horas do motor) e receba alertas de manutenção ou falhas. Isso é ótimo para gerenciamento de frota ou se você quiser garantir que o britador esteja sendo usado de forma otimizada. O Finlay Ligação T ou sistemas semelhantes de outras marcas fornecem tais recursos como padrão em muitos modelos novos

- Características de segurança: Procure coisas como sistemas de câmera para visualizar o funil de alimentação do chão, desligamentos automáticos se um bloqueio for detectado, sistemas de liberação hidráulica para objetos não trituráveis (especialmente em trituradores cônicos para liberar metal residual) e bons projetos de passarelas/acesso para manutenção. Eles não apenas protegem sua equipe, mas também a máquina contra danos.

- Opções de energia híbrida: Conforme discutido, se você prevê regras ambientais mais rigorosas ou quer a flexibilidade de rodar elétrico, optar por um modelo com capacidade híbrida pode ser sensato para "preparar-se para o futuro". Mesmo se você rodar com diesel agora, ter a opção de plugar pode aumentar o valor de revenda, pois a demanda por equipamentos de baixa emissão aumenta.

- Suporte pós-venda e disponibilidade de peças: Este é um fator frequentemente negligenciado, mas crucial. Não importa quão bom seja um triturador, suporte oportuno e fornecimento de peças de reposição determinará seu tempo de atividade. Ao escolher uma marca ou revendedor, considere sua rede – eles têm técnicos de serviço locais? Peças de desgaste comuns e sobressalentes estão disponíveis em estoque em sua região? Verifique se eles oferecem treinamento para seus operadores e mecânicos. Uma máquina com tecnologia sofisticada só é benéfica se sua equipe souber como usá-la e consertar pequenos problemas. Fale com outros usuários do mesmo equipamento, se possível, ou peça referências ao fabricante. Uma máquina um pouco mais cara pode valer a pena se vier com fortes compromissos de serviço e menor tempo de inatividade.

Ao ponderar todos esses fatores – desde a natureza do seu material e objetivos de produção até os aspectos práticos de manutenção e suporte – você pode escolher o britador móvel (ou circuito de britagem) que melhor se adapta às suas necessidades. Muitas vezes é benéfico consulte especialistas em aplicação ou engenheiros do fabricante do equipamento, pois eles podem simular ou referenciar configurações semelhantes e ajudar a refinar sua escolha. Em muitos casos, a solução ideal pode ser uma combinação de britadores (por exemplo, uma mandíbula primária mais um cone secundário, ou um impactador primário mais um VSI para finos) junto com telas móveis para atingir a saída desejada.

Conclusão

As máquinas móveis de britagem e peneiramento tornaram-se indispensáveis na produção e reciclagem de agregados modernos, graças à sua flexibilidade, alto desempenho e capacidades de processamento no local. Entendendo o diferenças entre britadores de mandíbula, impacto, cone e híbridos é a chave para fazer um investimento informado. Para recapitular: mandíbula trituradores oferecem uma solução de alta resistência para alimentação grande e dura e são valorizados por sua durabilidade e simplicidade; britadores de impacto (HSI) proporcionam alta redução e excelente formato do produto para materiais mais macios e aplicações de reciclagem, enquanto impactores de eixo vertical (VSI) destacam-se em tarefas de britagem e modelagem finas. Britadores cônicos fornecem alto rendimento e redução eficiente para rocha dura com menores custos de desgaste, tornando-os ideais para britagem secundária/terciária em operações de alto volume. Enquanto isso, modelos híbridos representam a mais recente evolução, combinando diesel e energia elétrica para menores custos operacionais e impacto ambiental

Cada tipo de britador tem seus próprios pontos fortes: há não existe uma solução única para todos britador. A melhor escolha depende das características do material, requisitos de produção e prioridades operacionais do comprador. Ao considerar especificações técnicas como capacidade de tamanho de alimentação, gradação de saída, consumo de energia e necessidades de manutenção – juntamente com fatores práticos como mobilidade, condições do local e recursos de automação – os compradores podem identificar a máquina (ou combinação de máquinas) que fornecerá o maior valor. Lembre-se de que um britador móvel bem escolhido não apenas maximiza a produção mas também minimiza o tempo de inatividade e o custo ao longo de sua vida útil

Para encerrar, investir tempo para avaliar suas necessidades de britagem e fazer uma comparação completa valerá a pena. Aproveite este guia e os insights de especialistas do setor para tomar uma decisão acertada. Com o equipamento móvel certo de britagem e peneiramento no lugar, você se beneficiará do processamento eficiente de materiais no local, custos de transporte reduzidos e flexibilidade para se adaptar às demandas de projetos em constante mudança — uma vantagem que pode aumentar a produtividade e a lucratividade em suas operações. Boa britagem!