Введение

Мобильное дробильно-сортировочное оборудование революционизировало способы переработки материалов на месте в различных отраслях промышленности. Вместо того, чтобы перевозить сырую породу или строительный мусор на стационарные заводы, эти переносные машины позволяют “дробление ”в карьере» и сортировки, что позволяет значительно сократить транспортные расходы и время на наладку. От карьеров и горнодобывающих предприятий до строительства и утилизации отходов, мобильные дробилки и грохоты играют важную роль в преобразовании крупных кусков камня или бетона в пригодный для использования заполнитель. Они обеспечивают гибкость (установки на гусеничном или колесном ходу можно перемещать по мере развития проекта), быстрое развертывание и высокую эффективность в различных условиях работы. В этом всеобъемлющем руководстве описаны различные типы мобильных дробилок. дробилки, ударные дробилки (горизонтальные и вертикальные ударные дробилки), конусные дробилки, и гибридные модели – вместе с их техническими характеристиками. Мы сравним их принципы работы, идеальные области применения и ключевые эксплуатационные параметры. Для потенциальных покупателей понимание этих различий имеет решающее значение для выбора подходящей машины, которая обеспечивает баланс между производительностью, объемом выпускаемой продукции, эксплуатационными затратами и мобильностью в соответствии с их конкретными потребностями.

Типы дробилок: объяснение

Мобильные дробилки можно классифицировать по используемому в них механизму дробления. Каждый тип имеет уникальный принцип работы и оптимизирован для определенных типов материалов и требований к конечному продукту. Ниже мы рассмотрим основные типы дробилок, используемых в мобильных установках, включая принцип их работы, материалы, с которыми они лучше всего справляются, и их эффективность в различных областях применения.

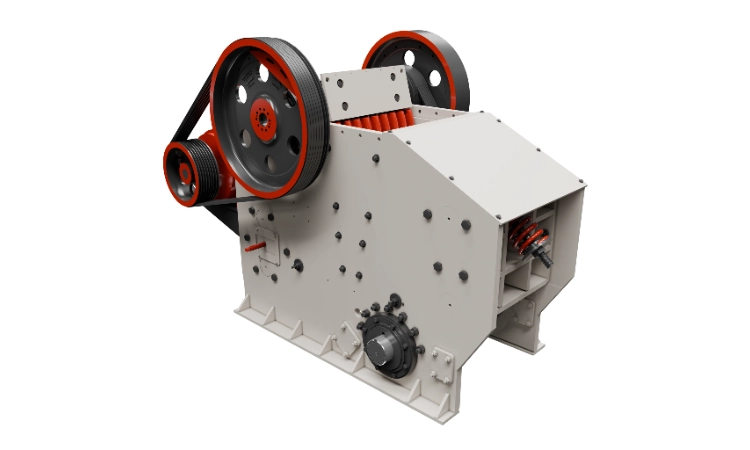

Дробилки

Дробилки щелевые компрессионные дробилки, широко предпочтительный вариант для грубого первичного дробления твердых и крупногабаритных материалов. Они отличаются V-образная дробильная камера с двумя челюстями – одной фиксированной и одной подвижной (поворотной челюстью) – которые сжимают материал до его разрушения. Подвижная челюсть, приводимая в движение эксцентриковым валом, колеблется относительно фиксированной челюсти, дробя подаваемый материал. Горная порода поступает через верхнее отверстие и постепенно дробится до более мелких размеров по мере продвижения вниз, пока фрагменты не станут достаточно мелкими, чтобы пройти через нижний зазор (закрытая сторона). Этот механизм обеспечивает типичный коэффициент измельчения около 5:1 (крупные куски уменьшаются примерно до одной пятой от их первоначального размера за один проход)

Технические характеристики: Мобильные щековые дробилки могут принимать максимальный размер подачи любого типа дробилки – часто обрабатывают валуны размером до 1000 мм (1 метр) и более, в зависимости от модели. Это делает их идеальными для первой стадии дробления (первичная дробление), где сырье из шахты или карьера имеет слишком большие размеры. Щековые дробилки известны своими прочность и надежность; они могут обрабатывать очень твердые материалы, такие как гранит или взорванная порода с высокой прочностью на сжатие (до ~300 МПа). Они работают на относительно низких скоростях и требуют меньшая мощность по сравнению с другими дробилками, что делает их энергоэффективными для выполняемой работы. Например, маховик и рычаги щековой дробилки накапливают энергию и высвобождают ее при каждом дроблении, что обеспечивает стабильную мощность дробления без постоянной необходимости высоких оборотов. пропускная способность Мобильные щековые дробилки имеют высокую производительность – более крупные модели могут производить от 100 до 750+ тонн в час, а некоторые сверхмощные версии в идеальных условиях даже приближаются к 1000+ тонн в час. Однако, поскольку щековые дробилки в основном производят крупный продукт, за ними часто следуют вторичные дробилки для достижения более мелкой фракции.

Идеальные материалы и области применения: Щековые дробилки отлично справляются с измельчение твердых, абразивных пород (например, гранит, базальт) и крупные бетонные куски с арматурой (отверстие дробилки в определенной степени может обрабатывать арматуру, а любую застрявшую сталь можно удалить позже с помощью магнитов). Они являются незаменимым инструментом для первичного дробления в карьерах и для подрядчиков, занимающихся переработкой материалов, полученных в результате земляных работ. Дробилки также лучше справляются с влажные или липкие материалы чем некоторые другие дробилки – например, при работе с влажной связной почвой или глинистым гравием, щековая дробилка реже забивается, чем конусная. Продукция щековой дробилки обычно имеет промежуточный размер (часто 4–6 дюймов или 100–150 мм), который затем может быть подан в конусную или ударную дробилку для дальнейшего измельчения. Таким образом, щековая дробилка используется, когда необходимо принимают очень крупный материал, обеспечивают надежность при работе с твердыми материалами и предпочитают более простые и не требующие особого обслуживания решения для дробления для начальной ступени.

Эффективность и техническое обслуживание: Благодаря своей простой конструкции, щековые дробилки, как правило, имеют более низкую затраты на изнашиваемые детали и потребности в техническом обслуживании. Основные изнашиваемые детали — щековые пластины — представляют собой толстые сменные плиты, которые могут выдерживать значительный износ, прежде чем потребуется их замена. Операторы часто переворачивают или заменяют щековые пластины, чтобы поддерживать эффективность дробления. В целом, щековая дробилка имеет меньшее количество изнашиваемых деталей по сравнению с ударной дробилкой и работает с меньшим уровнем шума и пыли. Кроме того, они не требуют ежедневной сложной настройки — установка размера выходного продукта (путем регулировки зазора челюстей или прокладок/гидравлических рычагов) относительно проста. Однако покупатели должны учитывать, что, несмотря на прочность челюстей, они обычно не производят конечный готовый продукт за один проход. Если требуется очень специфический небольшой размер или кубическая форма, продукт щековой дробилки потребует дополнительной обработки с помощью других дробилок или установки для просеивания.

Ударные дробилки (с горизонтальным и вертикальным валом)

Использование ударных дробилок высокоскоростная ударная сила а не сжатие для дробления горных пород. Они бывают двух основных подтипов: Горизонтальные ударные дробилки (HSI) и Вертикальные ударные дробилки (VSI), каждый из которых подходит для разных задач. В обоих типах материал поступает в камеру, где он сталкивается с быстро вращающимся ротором или рабочим колесом, и дробление происходит в результате внезапного удара о стенки дробилки или ударные стержни. Это обеспечивает высокую степень измельчения и часто хорошую форму конечного продукта, но с разными нюансами в работе HSI и VSI.

Дробилки с горизонтальным валом (HSI): HSI имеет горизонтальный ротор с фиксированными ударными стержнями (металлическими молотками), которые отбрасывают поступающие камни на разбивающие пластины (также называемые фартуками), выстилающие камеру. Представьте себе это как бросание камня с высокой скоростью в стальную стену. HSI обычно имеют более широкий загрузочный отверстие и могут принимать довольно крупный материал (часто до 600–800 мм, в зависимости от машины). Эта способность делает многие HSI подходящими для первичные дробилки для более мягких пород или в качестве вторичных дробилок для материалов средней твердости. При попадании в дробилку порода ударяется о вращающиеся ударные бруски и разбивается; затем фрагменты ударяются о фартуки и друг о друга, еще больше разбиваясь перед выходом. Результатом является высокая степень измельчения, часто 8:1 или даже 10:1, что означает, что HSI может, например, принять подачу 200 мм и уменьшить ее до ~20 мм или менее за один этап. HSI известны тем, что производят хорошую долю кубический продукт (идеально подходит для бетонных и асфальтовых заполнителей) и за их способность обрабатывать загрязнения (например, кусочки арматуры или дерева в строительном мусоре, которые, как правило, проходят через машину после разрушения окружающего их бетона).

Идеальные области применения HSI: Они превосходны в дроблении среднетвердые и мягкие материалы таких как известняк, гипс, асфальт и бетонный щебень . В карьерных работах HSI является отличным выбором для известняк или средне-мягкий камень где челюсть может не потребоваться. В сфере переработки отходов HSI популярны для переработки бетона и асфальта благодаря своей высокой способности к измельчению и формовке. HSI обычно имеют высокая пропускная способность (несколько сотен TPH, в зависимости от размера и мощности ротора) и может быть более терпимым к сырью, в котором присутствуют мелкие частицы или более мелкий материал.

Дробилки с вертикальным валом (VSI): ВСИ используют другой подход, который часто описывают как “рок на роке” дробление. Ротор VSI расположен вертикально, вращается с высокой скоростью и может либо бросать материал о каменную облицовку внутри дробилки, либо о статические наковальни (металлические пластины). Многие дробилки VSI используют технологию «камень о камень»: ротор бросает материал вверх и наружу, где он сталкивается с материалом, выбрасываемым из других частей ротора, в результате чего куски разбиваются под воздействием удара, а также в результате столкновения между частицами. Этот механизм очень эффективен для формирование окончательного агрегата и производство песка. VSI обычно обрабатывают меньшие размеры подачи (часто менее 100 мм, а на практике часто менее 50 мм) и поэтому используются в вторичная или третичная стадии Они могут следовать за HSI или конусной дробилкой, когда материал уже измельчен и требует дальнейшей формовки или тонкого измельчения. Отличительной чертой VSI является постоянный, кубический продукт он создает, с отличными мелкими заполнителями для асфальт, бетонный песок или базовый материал . VSI может превратить относительно нестабильный выходной материал из конусной дробилки в конечный продукт с хорошей формой и множеством изломов (подходит для связывания в бетоне или асфальте).

Идеальные области применения VSI: Они часто встречаются в производство искусственного песка, дорожный щебенок производство или любое применение, где форма частиц имеет решающее значение. Многие современные асфальтовые заводы предпочитают материал из VSI из-за его кубической формы и содержания мелких частиц, которые помогают уплотнению. VSI также используются в переработка полезных ископаемых для определенных руд (например, дробилка для формовки в железной руде или для производства мелкого заполнителя на заводах по производству заполнителей).

Эффективность и соображения (ударные дробилки): Ударные дробилки обладают следующими преимуществами: высокая эффективность редукции в один этап и, как правило, дают больше мелких фракций (порошкообразного материала) и более высокий процент готовой продукции, проходящей через сита нужного размера, по сравнению с дробилками компрессионного типа. Это может быть как преимуществом, так и недостатком: если вам нужны мелкие фракции (например, для производства песка), то ударная дробилка будет полезной; если же мелкие фракции являются отходами в вашем процессе, то лучше подойдет дробилка компрессионного типа. С точки зрения энергоэффективности, воздействия действительно требуют большая мощность для поддержания скорости ротора, особенно при дроблении твердых материалов – они эффективно преобразуют большую часть энергии в кинетическую силу для дробления горной породы, а также в шум и тепло. Фактически, ударные дробилки, как правило, громче и пыльнее чем конусы или челюсти во время работы Техническое обслуживание является критическим фактором: изнашиваемые детали (ударные бруски на HSI или наконечники ротора/наковальни на VSI) изнашиваются относительно быстрее. При измельчении абразивного камня (например, гранита) затраты на износ ударной дробилки могут быть значительно выше, чем на конусную дробилку. Однако в качестве компенсации вы получаете более удобную форму продукта и более простое управление. (нет закрытой стороны, которую нужно часто регулировать, нет тяжелых маховиков или переключателей). Современные ударные дробилки часто имеют конструкцию с быстрой заменой ударных брусьев и регулируемые фартуки для контроля размера выходного материала, но покупатель должен быть готов к замене изнашиваемых деталей. чаще чем на челюсти или конусе

Подводя итог, выберите Ударная дробилка HSI если вам нужен основной или дополнительный блок, который может быстро измельчает средне-мягкие материалы с высоким коэффициентом измельчения, или VSI если вашим приоритетом является мелкий выход и превосходная форма частиц для песка или мелких фракций. Имейте в виду, что износ и потребности в обслуживании будут выше — удары обеспечивают универсальное дробление и высокое качество продукта, но за счет более частых проверок и замены расходных материалов.

Конусные дробилки

Конусные дробилки являются еще одним типом компрессионная дробилка, обычно предназначенный для вторичное и третичное дробление этапы. Конусная дробилка состоит из конусообразной мантии, которая вращается внутри неподвижной вогнутой чаши. При вращении зазор между мантией и вогнутой чашей многократно открывается и закрывается. Камни застревают в этом пространстве и дробятся благодаря сочетанию сдавливание и изгиб (сдвиг) пока они не станут достаточно маленькими, чтобы выпасть из дна. Это непрерывное дробление Процесс (часто называемый “ламинирующим дроблением”) очень эффективен для постепенного уменьшения размера материала и дает относительно однородный результат. В отличие от жесткого “удара” ударной дробилки, конусная дробилка оказывает более мягкое дробление в течение более длительного времени, что может привести к меньшее образование мелких частиц и очень стабильная работа с высокой производительностью

Технические характеристики: Конусные дробилки обычно имеют меньший прием чем щековые дробилки – они обычно принимают подаваемый материал размером 200–400 мм для вторичных конусных дробилок и до 500–600 мм для более крупных первичных конусных дробилок. Таким образом, они часто следуют за щековой дробилкой для обработки более мелкого материала. Конусные дробилки известны тем, что высокая производственная мощность: например, некоторые крупные мобильные конусные дробилки могут производить более 500 т/ч, а стационарные конусные дробилки высокого класса в идеальных условиях могут достигать производительности более 2000 т/ч. Они также работают с относительно низкое энергопотребление на тонну производительности, поскольку процесс дробления распределен и непрерывен. Зерно, получаемое из конуса, обычно хорошо сортировано (хорошее сочетание размеров) и в среднем более мелкий, чем тот, который может производить аналогичная ударная дробилка Однако одним из недостатков является то, что форма агрегата из конусной дробилки может быть более удлиненной (более “игольчатые” куски) по сравнению с кубической формой, получаемой в ударной дробилке. Для многих применений (например, для базового материала или бетона, который будет подвергаться дальнейшей обработке) это не является большой проблемой, но для верхнего слоя асфальта или высококачественного бетона может быть добавлен дополнительный этап формовки (например, VSI) для улучшения формы.

Идеальные материалы и области применения: Конусные дробилки процветают на твердые, абразивные породы такие как гранит, базальт, габбро, железная руда и другие материалы, которые могут вызвать чрезмерный износ ударной дробилки. Они являются рабочими лошадками в горнодобывающей промышленности и карьерах — обычно используются после первичной щековой или первичной гирационной дробилки для измельчения до размеров около 1 дюйма (25 мм) или менее для заполнителя, или даже мельче для переработки минералов. В производстве заполнителей типичная установка может состоять из щековой дробилки в качестве первичной (принимающей взорванную породу размером 600 мм и более) и конусной дробилки в качестве вторичной (принимающей от щековой дробилки материал размером 150–200 мм и дробящей его до размера 40–60 мм). Затем может следовать конусная дробилка третьей ступени или VSI для дальнейшего измельчения. Конусы также используются в третичных ролях. для получения более мелкого заполнителя, где они могут быть настроены на очень мелкий выход (например, 10–20 мм или даже меньше). Благодаря своей способности обрабатывать высокая твердость и производить со стабильной скоростью, они часто выбираются для крупномасштабных проектов или непрерывных процессов (таких как промышленное дробление минералов).

Эффективность и техническое обслуживание: Современные конусные дробилки разработаны для высокой производительности, но также с учетом удобства технического обслуживания. Они имеют сменные изнашиваемые вкладыши (манжета и вкладыш чаши), которые, как правило, служат дольше, чем изнашиваемые детали ударных дробилок. увеличение срока службы изнашиваемых деталей означает менее частые простои для замены футеровки, что является преимуществом в условиях высокой производительности Конусы часто оснащены гидравлическими системами регулировки и зажима, которые позволяют операторам изменять настройку закрытой стороны (CSS) — и, таким образом, размер выходного материала — на лету или устранять заторы (например, если попадает неразрушаемый материал, многие конусы имеют гидравлический разгрузочный клапан, позволяющий пропускать посторонние металлические предметы без повреждения машины). Функции автоматизации являются обычным явлением: датчики нагрузки могут регулировать скорость подачи материала, чтобы дробилка работала с постоянной загрузкой (что важно для оптимальной работы конуса), а современные системы управления могут контролировать износ, потребление энергии и даже автоматизировать калибровку футеровки. С точки зрения мощности, конусы действительно требуют мощный приводной двигатель (часто в диапазоне 200–500 кВт для агрегатов высокой мощности) для создания силы дробления, но они применяют эту силу более равномерно и эффективно, чем ударные дробилки с их внезапными ударами. Следовательно, эксплуатационные расходы (топливо или электроэнергия на тонну) может быть ниже для конусов во многих применениях Покупатели должны иметь в виду, что конусы, хотя и являются надежными, работают лучше всего, когда подача корма является постоянной (однородные и в пределах диапазона размеров). Они могут испытывать затруднения или снижение эффективности при подаче большого количества мелких фракций или при изменчивости размера подаваемого материала, поэтому конусные дробилки часто сочетаются с грохотами или системами подачи для предварительной сортировки материала. Техническое обслуживание конусной дробилки в основном заключается в контроле износа футеровки, поддержании смазочной и гидравлической систем в хорошем состоянии и периодической замене футеровки из марганцевой стали. В целом, конусная дробилка представляет собой долговечный, не требующий особого ухода вариант для производителей, которые работают с твердым камнем и нуждаются в предсказуемой, непрерывной производительности с относительно низкими затратами на износ в долгосрочной перспективе

Гибридные модели (дизель-электрические мобильные дробилки)

В дополнение к классическим типам дробилок, многие современные мобильные дробильные установки доступны в “гибридные” конфигурации. Гибридная мобильная дробилка использует комбинацию дизельного двигателя и электродвигателей для привода дробилки и сопутствующего оборудования (питателей, конвейеров, грохотов). По сути, дизельный двигатель действует как генератор (и часто может быть обойден, когда доступно внешнее электропитание), в то время как электродвигатели фактически приводят в действие дробильную установку и другие компоненты. Эти гибридные системы объединяют мобильность и независимость дизельного двигателя с эффективностью электрического привода

Принцип работы: Дробилка (щековая, конусная или ударная) в гибридной установке механически не отличается от своего чисто дизель-гидравлического аналога, но система передачи мощности у них разная. Вместо того, чтобы приводить дробилку в действие напрямую с помощью гидравлических насосов, приводимых в действие дизельным двигателем, в гибридной конструкции используется встроенный генератор, который снабжает электроэнергией электродвигатели дробилки и конвейеров. Многие гибридные модели также могут подключаться к электросети или генератору на объекте. Это означает, что на объекте с подключением к электросети вся установка может работать 100% электрический, с нулевым потреблением дизельного топлива . Если сетевое питание недоступно, дизельный двигатель машины приводит в действие генератор, который питает электродвигатели. Некоторые гибридные машины по этой причине называют дробилками с “двойным питанием”. Решающим преимуществом является то, что электродвигатели могут очень эффективно передавать крутящий момент и потреблять энергию только по мере необходимости, в то время как дизель-гидравлические системы постоянно работают на высоких оборотах, чтобы обеспечить давление. Благодаря сочетанию этих двух систем гибридные дробилки оптимизируют использование энергии: дизельный двигатель работает с максимальной эффективностью на постоянных оборотах, а пиковые нагрузки обрабатываются электрической системой, способной быстро повышать мощность.

Основные преимущества: Основное преимущество для покупателей заключается в следующем: снижение эксплуатационных расходов и расхода топлива. Электрические приводы, как правило, более эффективны, чем гидравлические; они тратят меньше энергии в виде тепла и могут точно регулироваться. Многие гибридные мобильные дробилки демонстрируют значительное снижение расхода дизельного топлива — в некоторых случаях 30% или более экономия топлива – по сравнению с традиционными дизель-гидравлическими моделями, особенно если дробилки работают постоянно при высокой нагрузке. Кроме того, затраты на техническое обслуживание могут быть ниже: электродвигатели и генераторы обычно требуют меньшего обслуживания, чем сложные гидравлические системы (меньше гидравлических шлангов, жидкостей и насосов, которые необходимо обслуживать). Дизельный двигатель в гибридной системе часто испытывает меньшую нагрузку (работает при постоянной оптимальной нагрузке) и, таким образом, может иметь более длительный срок службы с меньшей частотой технического обслуживания. Еще одним большим преимуществом является выбросы и соблюдение экологических норм. Гибридные дробилки производят снижение выбросов выхлопных газов и может работать без выбросов при подключении к источнику электроэнергии. Это огромное преимущество для городских строительных площадок или зон с жесткими экологическими требованиями, где постоянная работа большого дизельного двигателя может быть запрещена или требовать специальных разрешений. Некоторые правительства и местные власти также стимулировать использование электрического или гибридного оборудования (гранты, налоговые льготы или упрощенная процедура утверждения проектов), что в долгосрочной перспективе может сделать гибридные модели финансово привлекательными. С точки зрения рабочей площадки, гибридные системы также, как правило, работают тише, особенно в электрическом режиме, улучшая условия для работников и соседей.

Соображения: Гибридные мобильные дробилки обычно поставляются с более высокая начальная цена покупки из-за дополнительной сложности двойных систем питания и генераторов . Поэтому покупатель должен сопоставить первоначальные затраты с ожидаемой экономией на топливе и техническом обслуживании. Для подрядчиков, которые часто перемещаются между объектами, возможность подключения к электросети может стать решающим фактором; на удаленных объектах без электричества гибридная машина по-прежнему работает как обычная дизельная машина. Мобильность и производительность гибридных моделей не уступают своим традиционным аналогам — при переходе на гибридную технологию вы не теряете в мощности дробления или мобильности. Например, гибридная щековая дробилка будет иметь ту же производительность по размеру подаваемого материала и пропускную способность, что и аналогичная модель, работающая исключительно на дизельном топливе, но будет потреблять меньше топлива на тонну. Одно из соображений, которое следует учитывать, — это обучение и поддержка: гибридные системы включают в себя электрические компоненты, которые могут требовать различных навыков технического обслуживания (обучение техников работе с высоким напряжением и т. д.), и не все дилеры могут иметь одинаковый опыт в этой области. Однако большинство крупных производителей (Terex Finlay, Kleemann, Metso, Powerscreen и т. д.) в настоящее время предлагают или переходят на гибридные линейки дробилок, конусных дробилок и ударных дробилок. Эти модели часто оснащены новейшими функциями автоматизации, такими как удаленный мониторинг, телематика и программное обеспечение для оптимизации взаимодействия дизельного и электрического двигателей (например, системы автоматического запуска/остановки, мониторинг мощности и т. д.).

В целом, гибридные дробилки представить экологичный, экономичный вариант для мобильного дробления. Они особенно актуальны для покупателей с долгосрочными проектами, где экономия топлива будет накапливаться, или для тех, кто работает в районах, где строго регулируются уровень шума и выбросы. Приобретая гибридные машины, вы вкладываете больше средств на начальном этапе, чтобы впоследствии получить экономию на эксплуатационных расходах и защитить свое оборудование от роста цен на топливо или экологических ограничений.

Сравнительная таблица типов мобильных дробилок

Чтобы прояснить различия между этими типами дробилок, в следующей таблице представлено сравнение основных технических параметров и характеристик. Сюда входят типичный диапазон размеров входного материала, пропускная способность, требования к мощности, мобильность и потребности в техническом обслуживании для каждого типа мобильной дробилки:

| Тип дробилки | Типичный максимальный размер подачи | Типичный диапазон мощности | Потребляемая мощность / Привод | Мобильность | Потребности в обслуживании |

|---|---|---|---|---|---|

| Jaw Crusher | Самый большой из всех: часто до ~1000–1200 мм подачи (очень большие модели могут обрабатывать даже больше) | ||||

| Дробилка щелевая VS конусная дробилка: 9 основных отличий | От умеренного до высокого. Мобильные дробильные установки имеют производительность от ~50 т/ч для небольших агрегатов до 500+ т/ч для более крупных моделей (самые большие дробильные установки ~1000+ т/ч) | ||||

| Дробилка щелевая VS конусная дробилка: 9 основных отличий] | В целом ниже потребность в электроэнергии за тонну. Использует большой дизельный двигатель (обычно 200–400 кВт), но работает на более низких оборотах; эффективное использование энергии благодаря маховику. Требуется меньше мощности по сравнению с воздействием на аналогичную производительность | Высокая мобильность (на гусеничном или колесном ходу). Часто используется в качестве первичной дробилки, которую можно перемещать вслед за выемкой грунта или карьером. Некоторые очень большие дробилки являются полумобильными из-за своего веса, но большинство гусеничных дробилок можно легко перемещать на месте. | Низкие или умеренные затраты на обслуживание. Простая конструкция с небольшим количеством изнашиваемых деталей. Челюстные пластины требуют периодической замены или ротации (интервал зависит от абразивности материала). Легкий доступ для обслуживания; обычно требует менее частое внимание чем ударники Смазка подшипников и проверка рычагов являются рутинными операциями. | ||

| Ударная дробилка (HSI) | Большой для ударного устройства: обычно до ~600–800 мм для первичных HSI (более мелкие HSI, используемые на вторичных этапах, могут принимать ~300–400 мм подачи). | Высокий. Способный 100–600 т/ч в зависимости от размера ротора и мощности. Первичные HSI в известняке могут превышать 500 т/ч; меньшие установки для переработки отходов находятся в диапазоне 100–300 т/ч. | Высокие требования к мощности для поддержания скорости ротора. Дизельный двигатель (или электродвигатель) часто в диапазоне 250–500 кВт для более крупных HSI. Потребляет больше топлива на тонну при дроблении твердой породы (из-за потери энергии в виде тепла, шума). Однако очень эффективное измельчение за один проход. | Высокая мобильность (на гусеничном ходу). Подходит как для использования в карьерах, так и для проектов по переработке отходов на месте. Может быть быстро перемещен и установлен. Обычно автономный, с встроенным дизельным двигателем (или генераторной установкой для гибридных моделей). | Требовательный в обслуживании относительно челюсти/конуса. Ударные стержни и ударные пластины изнашиваются быстрее, особенно на абразивных породах – могут требовать частой замены (например, ударные планки могут прослужить несколько недель или месяцев в зависимости от материала). Требуются регулярные проверки; простои для переворота или замены планок являются частью эксплуатации. Необходимо контролировать накопление пыли и мелких частиц. С другой стороны, замена изнашиваемых деталей, как правило, не представляет сложности, и при мониторинге износа можно планировать техническое обслуживание. |

| Ударная дробилка (VSI) | Меньший объем корма: как правило до 50–150 мм в зависимости от конструкции VSI. (Требуется предварительно измельченный материал; не подходит для крупных неразбитых камней.) | Умеренный. 50–300 т/ч обычно используются в мобильных установках VSI. Они часто загружаются уже измельченным материалом, поэтому производительность зависит от мелкозернистых продуктов. Некоторые высокопроизводительные установки VSI могут достигать 400 т/ч в идеальных условиях. | Средняя и высокая мощность необходимость. Роторы VSI вращаются с очень высокой скоростью (~1000–2000 об/мин); обычно используются двигатели мощностью ~150–400 кВт. Потребление энергии на тонну может быть высоким при производстве очень мелкого песка (из-за энергии, необходимой для создания мелких частиц), но при подаче материала надлежащего размера они работают эффективно. Часто питаются от бортового дизельного генератора или электродвигателя. | Высокая мобильность (гусеничный или колесный). Часто используется в составе многоступенчатой мобильной установки (например, после конуса или в составе интегрированной мобильной установки с грохотом). Может перемещаться по площадке. Некоторые VSI также доступны в стационарной или портативной конфигурации для асфальтовых заводов. | Умеренное обслуживание, но критически важно для мониторинга. Изнашиваемые детали включают наконечники ротора, наковальни или каменные полки, а также изнашиваемые пластины — их необходимо проверять, так как они могут изнашиваться неравномерно. Производство абразивного песка может приводить к быстрому износу деталей, но детали обычно имеют модульную конструкцию, что облегчает их замену. Для предотвращения дисбаланса важно поддерживать постоянную подачу материала. Техническое обслуживание включает проверку ротора (на наличие засорений или износа) и замену изнашиваемых деталей, как правило, чаще, чем в конусных дробилках, но реже, чем в дробилках HSI при аналогичной эксплуатации. |

| Cone Crusher | Средний: в целом ≤ 300–400 мм для вторичных конусов (первичные вращающиеся конусы могут принимать ~1000 мм, но они обычно являются статическими или очень большими полумобильными устройствами) | ||||

| Дробилка щелевая VS конусная дробилка: 9 основных отличий] | |||||

| Дробилка щелевая VS конусная дробилка: 9 основных отличий] Мобильные конусы обычно следуют за первичными, поэтому сырье предварительно измельчается. | Высокий. 100–500+ т/ч для большинства мобильных конусных установок. Более крупные модели (с двигателями мощностью 300–500 кВт) могут производить более 600 т/ч в идеальных условиях. Конусные установки отлично подходят для непрерывного производства больших объемов и могут быть масштабированы до очень больших мощностей в стационарных установках. | ||||

| Дробилка щелевая VS конусная дробилка: 9 основных отличий] | Привод высокой мощности необходимая для достижения и поддержания производительности. Типичный мобильный конус использует привод мощностью 200–400 кВт (электрический или дизель-гидравлический). Стабильная потребляемая мощность при “заглушенной подаче” (что идеально для эффективности и качества продукции). Энергия на тонну низкая по сравнению с ударным воздействием, благодаря дроблению между частицами – хорошая экономия топлива при правильной подаче | Высокая мобильность на гусеничном ходу (часто используются во вторичных/третичных ролях). Часто являются частью многоступенчатой установки (следуют за дробилкой). Гусеничные конусы могут легко перемещаться на объекты и менять свое положение, хотя обычно они остаются на центральном месте в карьере после первичного дробления. Также доступны в виде мобильных установок на колесах для транспортировки по автомагистралям между объектами. | Умеренное обслуживание. Носить подкладки (манжета и вогнутая часть) служат достаточно долго, но все же требуют регулярного контроля; изменения обычно происходят после десятков тысяч тонн, в зависимости от твердости горной породы. Более сложные, чем щелевые (гидравлика, смазка, системы автоматизации), но хорошо спроектированы для обеспечения долговечности. Регулярное техническое обслуживание включает в себя контроль износа футеровки (помогают автоматизированные системы), поддержание чистоты/охлаждения масла и обеспечение того, чтобы подаваемый материал не был слишком влажным или сегрегированным (для предотвращения чрезмерного износа). Общие затраты на техническое обслуживание составляют ниже, чем у ударных дробилок для твердых материалов, а время простоя для замены футеровки можно запланировать с помощью прогнозного технического обслуживания. | ||

| Гибридная (дизель-электрическая) модель | Различается – Гибридная дробилка может быть щековой, конусной или ударной, поэтому размер подаваемого материала зависит от типа дробилки. Гибридные дробилки не изменяют производительность по подаче материала; например, гибридная щековая дробилка принимает тот же материал размером ~1000 мм, что и дробилка, работающая только на дизельном топливе. | То же, что и эквивалентная традиционная модель – Тип привода не влияет на производительность дробилки. Гибридная щековая или конусная дробилка будет производить одинаковое количество тонн в час; разница заключается в способе привода машины. | Снижение расхода топлива благодаря электрической эффективности. Оснащены дизельным двигателем (для выработки электроэнергии), часто аналогичным по размеру традиционным агрегатам, но с оптимальной нагрузкой. Электродвигатели приводят в действие дробилку и конвейеры с высокой эффективностью ([Мобильные гибридные дробилки | Полностью электрический режим работы | RUBBLE MASTER] При подключении к электросети расход дизельного топлива равен нулю. Эксплуатационные расходы на тонну снижаются (часто на 20–30% меньше топлива), а дизельный двигатель работает на постоянной оптимальной частоте вращения (что увеличивает срок его службы). |

Таблица: Сравнение типов мобильных дробилок по размеру подаваемого материала, производительности, мощности, мобильности и обслуживанию. Каждый тип имеет уникальные преимущества, которые подходят для различных применений и приоритетов покупателей.

Как выбрать подходящую машину

Выбор оптимальной мобильной дробилки (и установки для просеивания) для вашего предприятия требует тщательного учета нескольких факторов. Вот основные из них. соображения покупателя и советы экспертов для принятия решения:

- Тип материала и твердость: Оцените материал, который вы будете измельчать. Для очень твердая или абразивная порода (например, гранит, базальт), а jaw crusher (для первичного разбиения) в паре с cone crusher часто является наиболее долговечным и экономичным выбором для более мягкий камень или переработанные материалы такие как бетон и асфальт, а impact crusher может быть идеальным вариантом, поскольку позволяет добиться хорошего измельчения и формы за один этап. Если ваш материал хрупок (например, известняк) или менее абразивен, вы можете использовать ударные дробилки, чтобы упростить процесс. Всегда подбирайте дробилку в соответствии с твердостью и абразивностью материала, чтобы сбалансировать затраты на износ и производительность.

- Размер подаваемого материала и желаемый выход: Максимальный размер сырья определяет выбор первичной дробилки. Крупные валуны или куски (>600 мм) обычно требует мобильная щековая дробилка в качестве основного агрегата (или очень большого HSI, если порода мягкая), поскольку дробилки имеют самые широкие загрузочные отверстия. И наоборот, если входной материал уже мелкий (например, поступает с предыдущего этапа или со склада дробленого материала), можно сразу перейти к конусной или ударной дробилке. Кроме того, определите требуемый размер и форма продукта. Если вам нужно мелкий или песчаный выход, запланируйте VSI или мелкий конус в своей линейке. Если конкретный форма (кубическая, с минимальным количеством плоских поверхностей или щепок) необходима (часто встречается в бетонном заполнителе), то будет полезно использовать ударную дробилку или добавить VSI в процесс. С другой стороны, если ваш выходной материал может быть немного более грубым или будет перерабатываться, то может быть достаточно комбинации щековой и конусной дробилок. По сути, выберите дробилку, которая может принимать сырье с одной стороны и выдавать желаемый продукт с другой, возможно, поэтапно.

- Требования к пропускной способности: Определите, сколько тонн в час (TPH) вам необходимо перерабатывать, и учтите возможное расширение производства в будущем. Каждый тип дробилки выпускается в различных размерах – убедитесь, что выбранная вами модель может удовлетворить ваши пиковые производственные потребности. Щековые и конусные дробилки обычно обрабатывают более высокая непрерывная пропускная способность (и большие объемы) лучше, тогда как ударные дробилки иногда выбирают из-за их высокой производительности, но они могут потребовать просеивания, чтобы соответствовать спецификациям материала. Если вы предполагаете, что вам понадобится более 500 т/ч, вам, вероятно, подойдут комбинации щековых и конусных дробилок или несколько единиц. Всегда учитывайте некоторый запас прочности; постоянная работа машины на 100% от ее номинальной производительности может увеличить износ. Возможно, будет разумно выбрать дробилку, которая немного превышает требуемую производительность, чтобы обеспечить ее работу на ~80-90% от производительности для обеспечения долговечности.

- Мобильность и условия на объекте: Подумайте, как и где будет использоваться машина. на гусеничном ходу мобильные дробилки отлично подходят для работ, требующих частого перемещения (например, следование за местом раскопок или перемещение между краткосрочными проектами). Если вы будете перемещать дробилку между объектами только изредка, вы также можете рассмотреть возможность приобретения колесный (переносной) агрегат, которые можно буксировать грузовиком – они могут быть более экономичными, но их установка занимает немного больше времени по сравнению с гусеничными установками . Учитывайте рельеф местности: гусеничные установки лучше справляются с неровной местностью и могут самостоятельно перемещаться на место. Также оцените пространство на объекте – мобильные дробилки различаются по занимаемой площади. Убедитесь, что установка (а также любые присоединенные к ней грохоты или разгрузочные конвейеры) подходит для вашего пространства и может эксплуатироваться безопасно. При работе в городских или густонаселенных районах, компактные мобильные дробилки или те, которые имеют функцию подавления шума и пыли, могут быть ценными. Кроме того, учитывать доступность электроэнергии: если ваш объект имеет доступ к электроэнергии или вы работаете в закрытых помещениях, то гибридный дробилка которые можно подключить, могут быть выгодны для бесшумной работы с нулевым уровнем выбросов

- Эксплуатационные расходы (топливо и износ): Проанализируйте свои приоритеты в отношении затрат – первоначальные затраты по сравнению с эксплуатационными затратами. Импакторы обычно стоят дешевле, чем конусы аналогичной мощности, но изнашиваемые детали и топливо со временем могут обойтись дороже. Конусы и зажимы могут иметь более высокую начальную цену, но их длительный срок службы изнашиваемых деталей обычно лучше, что означает более низкие текущие затраты на замену. Если топливная экономичность является важным фактором (например, если дизельное топливо в вашем регионе дорогое или вы планируете эксплуатировать машину в непрерывном режиме), рассмотрите возможность использования либо jaw crusher (меньшая мощность на тонну) или гибридная/дизель-электрическая модель что может значительно сократить расход топлива Всегда запрашивайте информацию о удельный расход топлива (литры или галлоны на тонну) от производителя или дилера – она может значительно варьироваться и существенно влиять на эксплуатационные расходы. По возможности оцените расход изнашиваемых деталей: например, Срок службы ударной планки в ударном измельчителе по сравнению со сроком службы футеровки в конусном измельчителе для вашего материала и оцените стоимость этих деталей. Некоторые дилеры предоставляют оценку износа в расчете на тонну на основе аналогичных применений. Это поможет вам спрогнозировать общую стоимость владения в течение нескольких лет.

- Техническое обслуживание и долговечность: Все дробилки требуют технического обслуживания, но важны возможности вашей команды и запланированное время простоя. Щековые дробилки относительно просты – если вы предпочитаете машину, с которой ваши механики могут легко работать и которая имеет меньше компьютеризированных компонентов, то вам подойдет челюстная или простая HSI. Ударные дробилки будет требовать более частого внимания (проверка ударных планок, устранение засоров и т. д.), поэтому убедитесь, что у вас есть план по запасным частям и рабочей силе. Конусные дробилки имеют более сложные компоненты (гидравлика, автоматические настройки) – они обеспечивают длительный срок службы линера, но вам необходимо соблюдать график технического обслуживания (смазка, замена фильтров и т. д.), чтобы избежать дорогостоящих поломок. Если ваш проект находится в отдаленном районе с ограниченным доступом к сервису, вам, возможно, стоит отдать предпочтение наиболее надежное и простое решение (часто щековая дробилка) в качестве основного рабочего инструмента, поскольку он часто может работать в неидеальных условиях и при этом продолжать функционировать. Кроме того, проверьте качество изготовления: обратите внимание на такие характеристики, как износостойкая сталь, хорошая защита, системы пылеподавления и удобство доступа для технического обслуживания моделей, которые вы рассматриваете. Машина, спроектированная с возможностью быстрой замены деталей (например, гидравлическое открытие камеры для ударных механизмов или клиновые системы для смены челюстных матриц), сократит время простоя.

- Особенности автоматизации и технологий: Современные мобильные дробилки оснащены рядом интеллектуальных функций, которые могут повысить безопасность и эффективность. Оцените, какие функции важны для вас. Некоторые полезные функции включают:

- ПЛК или компьютерные системы управления: Они могут автоматизировать скорость подачи, регулировать настройки дробилки и даже автоматически регулировать нагрузку, обеспечивая оптимальную производительность без ручного вмешательства.

- Датчики уровня и автоматические питатели: Многие дробилки имеют датчики в бункере или на дробилке, которые определяют уровень материала и могут регулировать питатель или конвейер, чтобы предотвратить переполнение или недозагрузку. Например, поддержание “удушающая подача” на конусной дробилке имеет решающее значение для стабильной работы – питатели с датчиками могут помочь в этом.

- Теледиагностика и телематика: Системы удаленного мониторинга (часто через сотовую или спутниковую связь) позволяют отслеживать производительность машины (количество измельченных тонн, расход топлива, моточасы) и получать оповещения о необходимости технического обслуживания или неисправностях. Это отлично подходит для управления парком техники или если вы хотите обеспечить оптимальное использование дробилки. Finlay T-Link или аналогичные системы других брендов предоставляют такие возможности в стандартной комплектации многих новых моделей

- Особенности безопасности: Обратите внимание на такие вещи, как камеры для наблюдения за бункером с земли, автоматические отключения при обнаружении затора, гидравлические системы освобождения для неразрушаемых объектов (особенно на конусных дробилках для освобождения от посторонних металлических предметов) и удобные конструкции проходов/доступа для технического обслуживания. Все это не только защищает ваших сотрудников, но и предохраняет машину от повреждений.

- Гибридные варианты питания: Как уже упоминалось, если вы ожидаете ужесточения экологических норм или хотите иметь возможность перейти на электропривод, выбор модели с гибридной функцией может быть разумным решением с точки зрения “защиты от будущих изменений”. Даже если вы сейчас используете дизельное топливо, наличие возможности подключения к электросети может повысить стоимость при перепродаже, поскольку спрос на оборудование с низким уровнем выбросов растет.

- Послепродажная поддержка и доступность запчастей: Это часто упускаемый из виду, но очень важный фактор. Независимо от того, насколько хороша дробилка, своевременная поддержка и поставка запасных частей определит время вашей работоспособности. При выборе бренда или дилера учитывайте их сеть — есть ли у них местные сервисные техники? Есть ли в вашем регионе запасные части и расходные материалы? Проверьте, предлагают ли они обучение для ваших операторов и механиков. Машина с современными технологиями будет полезна только в том случае, если ваша команда знает, как ее использовать и устранять мелкие неисправности. По возможности поговорите с другими пользователями такого же оборудования или попросите производителя предоставить рекомендации. Немного более дорогая машина может окупиться, если она сопровождается надежными сервисными обязательствами и меньшим временем простоя.

Учитывая все эти факторы – от характера вашего материала и производственных целей до практических аспектов технического обслуживания и поддержки – вы можете выбрать мобильную дробилку (или дробильную установку), которая наилучшим образом соответствует вашим потребностям. Часто бывает полезно проконсультироваться со специалистами по применению или инженерами от производителя оборудования, так как они могут смоделировать или составить список аналогичных установок и помочь вам сделать правильный выбор. Во многих случаях оптимальным решением может быть комбинация дробилок (например, первичная щековая дробилка плюс вторичная конусная дробилка или первичная ударная дробилка плюс VSI для мелких фракций) вместе с мобильными грохотами для достижения желаемой производительности.

Заключение

Мобильные дробильные и сортировочные машины стали незаменимыми в современном производстве и переработке агрегатов благодаря своей гибкости, высокой производительности и возможностям обработки на месте. Понимание различия между щековыми, ударными, конусными и гибридными дробилками является ключом к принятию обоснованного инвестиционного решения. Подводя итог: челюсть дробилки предлагают надежное решение для крупных, твердых кормов и ценятся за свою прочность и простоту; ударные дробилки (HSI) обеспечивают высокую степень измельчения и отличную форму продукта для более мягких материалов и применений в сфере переработки отходов, а также вертикальные ударные дробилки (VSI) превосходны в задачах тонкого измельчения и формовки. Конусные дробилки обеспечивают высокую производительность и эффективное дробление твердых пород с меньшими затратами на износ, что делает их идеальными для вторичного/третичного дробления в условиях больших объемов производства. Между тем, гибридные модели представляют собой новейшую разработку, сочетающую дизельную и электрическую энергию для снижения эксплуатационных расходов и воздействия на окружающую среду

Каждый тип дробилки имеет свои преимущества: есть нет универсального решения дробилка. Лучший выбор зависит от характеристик материала, производственных требований и операционных приоритетов покупателя. Учитывая технические характеристики, такие как размер загрузки, градиент выходного материала, энергопотребление и потребности в техническом обслуживании, а также практические факторы, такие как мобильность, условия на объекте и функции автоматизации, покупатели могут определить машину (или комбинацию машин), которая обеспечит наибольшую ценность. Помните, что правильно выбранная мобильная дробилка не только максимизирует производство но также минимизирует время простоя и затраты в течение всего срока службы

В заключение, стоит потратить время на оценку ваших потребностей в дроблении и провести тщательное сравнение. Воспользуйтесь этим руководством и знаниями отраслевых экспертов, чтобы принять взвешенное решение. С правильным мобильным оборудованием для дробления и просеивания вы получите преимущества в виде эффективной переработки материалов на месте, снижения транспортных расходов и гибкости в адаптации к меняющимся требованиям проекта — это даст вам преимущество, которое может повысить как производительность, так и прибыльность вашей деятельности. Удачного дробления!