От щековых дробилок до вибрационных грохотов: понимание агрегатного оборудования

Время выпуска: 2025-03-13

Стандартное дробильно-сортировочное оборудование для песчано-гравийных заполнителей

Песок и гравий являются важным сырьем для строительства, инфраструктуры и транспортных проектов. Качество и градация продуктов-заполнителей в значительной степени зависят от эффективности процессов дробления и просеивания. В любой линии по производству заполнителей основные технологии дробление и скрининг. Выбор подходящего дробильно-сортировочного оборудования имеет решающее значение, поскольку он напрямую влияет на качество, форму и градацию конечного продукта. Ниже мы представляем наиболее распространенные типы дробильно-сортировочного оборудования, используемые в современном производстве заполнителей, объясняя их роли и характеристики.

Дробильное оборудование

Дробильное оборудование обычно классифицируется по принципу работы на: компрессионные дробилки и ударные дробилки. Компрессионные дробилки (например, щековые и конусные дробилки) дробят материал, сжимая его до тех пор, пока он не сломается, обычно производя менее мелкий материал, но более удлиненные частицы. Ударные дробилки (включая традиционные ударные дробилки, молотковые мельницы и вертикальные ударные дробилки) используют быстрый удар для дробления материала, получая хорошую форму частиц, но часто с более высоким износом деталей. Многие дробильные установки используют комбинацию различных дробилок на нескольких этапах (обычно первичных, вторичных и третичных) для достижения желаемого размера и формы агрегата. Независимо от того, используются ли они в стационарной установке или как часть мобильная дробильная установкаЭти дробилки составляют основу производства заполнителей.

Зубодробилка, мордоворот

The щековая дробилка — первичная дробилка, известная своей простой конструкцией и надежной непрерывной работой. Она имеет фиксированную щековую плиту и подвижную щековую плиту, которые образуют V-образную камеру. Материал подается в камеру и измельчается, когда подвижная щека прижимает его к неподвижной щеке. Щековые дробилки пользуются популярностью из-за своей высокой производительности и способности обрабатывать крупные твердые материалы (например, гранит, руды) при относительно низких затратах на инвестиции и эксплуатацию.

Они выполняют прерывистое дробление (дробление прекращается и возобновляется с каждым движением щеки) и производят частицы различных размеров. Щековые дробилки имеют тенденцию производить неравномерные формы частиц (более плоские и удлиненные куски) и более широкий разброс размеров. Однако они редко засоряются, даже при обработке влажных или грязных материалов, что делает их хорошо подходящими для дробления твердых пород и для первичной стадии дробления как в стационарных, так и в мобильных дробильных установках.

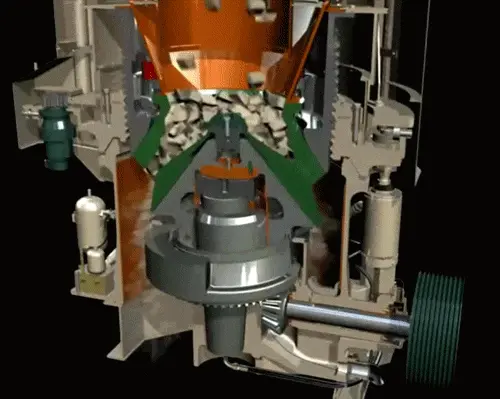

Конусная дробилка

The конусная дробилка еще один тип первичной дробилки, характеризующийся высокой пропускной способностью и равномерным выходом продукта. Он имеет центральную коническую дробящую головку, которая вращается (эксцентрично) внутри неподвижной чаши. Когда порода попадает в верхнюю часть конусной дробилки, она дробится между кожухом (движущимся конусообразным элементом) и вогнутыми футеровками (неподвижной чашей). Конусные дробилки могут принимать исключительно большие размеры исходного материала и, по сравнению с щековыми дробилками того же размера щели (отверстия), могут обрабатывать в 2,5–3 раза больше материала за единицу времени. Выход конусной дробилки очень однороден по размеру частиц, что может упростить последующее просеивание. Компромиссом за их превосходную производительность и непрерывную операцию дробления являются более высокие первоначальные инвестиции и более сложная инфраструктура (это высокие, тяжелые машины, которым требуется прочный фундамент). Конусные дробилки обычно выбирают для крупномасштабных проектов по добыче заполнителей или горнодобывающей промышленности, где требуется высокая пропускная способность и позволяет пространство. Для более подробного сравнения этих двух первичных дробилок прочитайте нашу статью Щековая дробилка против конусной дробилки.

Конусная дробилка

А конусная дробилка обычно используется на вторичных или третичных стадиях дробления. Он работает с вращающимся конусом (называемым мантией) внутри чаши (вогнутой части). Конусная дробилка обеспечивает большую силу дробления и высокий коэффициент дробления, что позволяет ей обрабатывать различные материалы, включая твердый и абразивный камень. Конусные дробилки ценятся за высокую производительность и надежность при непрерывной работе. Они, как правило, производят больше кубовидных агрегатов, чем щековые дробилки, если используются на вторичных стадиях.

Однако, как дробилка мелкого дробления (третичная), некоторые конструкции конусных дробилок могут давать частицы с менее оптимальной формой и относительно низкой долей мелочи (дробленый песок). Кроме того, конусные дробилки имеют более сложные компоненты, такие как гидравлические системы и внутренняя опорная конструкция, что может сделать техническое обслуживание и ремонт более сложными. Несмотря на эти соображения, конусные дробилки широко используются в производстве заполнителей по всему миру, часто в качестве второй стадии дробления после щековой дробилки.

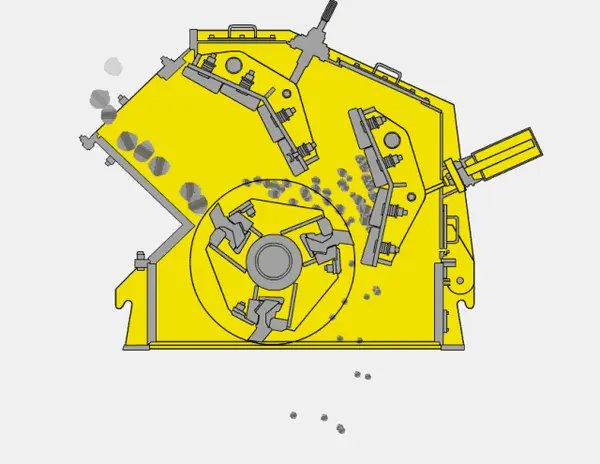

Ударная дробилка и молотковая дробилка

Ударные дробилки и молотковые дробилки используют быстрые удары для разрушения горных пород и известны тем, что достигают высоких коэффициентов измельчения с хорошей формой продукта. Эти два типа дробилок имеют схожие принципы работы: материал подается в камеру дробления и ударяется ударным брусом (ударная дробилка) или молотами (молотковая дробилка), которые отбрасывают материал на дробящие пластины или наковальни. Удар разбивает материал вдоль его естественных слабых мест. Преимущества дробилок ударного типа включают более простую конструкцию (особенно для молотковых дробилок), способность производить более однородную форму частиц и часто более низкие капитальные затраты, чем у конусных дробилок.

Они особенно эффективны для материалов, которые не слишком твердые или абразивные (например, известняк или другие хрупкие материалы), что делает их идеальными для вторичных стадий дробления во многих агрегатных операциях. Недостатком как ударных, так и молотковых дробилок является более высокий износ таких деталей, как молоты, ударные брусья и ударные плиты; эти детали требуют регулярной замены, особенно при дроблении очень твердых или абразивных пород. На современных агрегатных заводах ударные дробилки обычно используются в качестве вторичных дробилок, в то время как молотковые дробилки могут использоваться в некоторых случаях для первичного дробления (например, на небольших заводах или для более мягких материалов).

Вертикальная ударная дробилка (VSI)

The вертикальная ударная дробилка (VSI), часто называемый машина для производства песка, является специализированной третичной или мелкой дробилкой, которая использует высокоскоростной ротор и наковальни или скальные пласты для разрушения материала. VSI уникальны тем, что они могут работать в двух различных режимах дробления, часто описываемых как «камень на камне» и «камень на железе». В конфигурации «камень на камне» дробилка бросает материал на закрытый слой породы, тем самым достигая разрушения с минимальным прямым износом металлических частей. Этот режим обычно используется для формирования частиц заполнителя и идеально подходит для абразивных материалов (например, базальта), обеспечивая превосходную форму частиц (кубический продукт) и меньшее количество хлопьевидных кусков. Напротив, режим «камень на железе» подразумевает бросание материала на закаленные наковальни или ударные пластины; этот подход, как правило, обеспечивает более высокую эффективность дробления и часто используется для более мягких камней (например, известняка) или когда требуется более высокая скорость производства песка.

Ударные дробилки с вертикальным валом ценятся за высокую производительность мелкого заполнителя (искусственного песка) и способность улучшать общую форму частиц на выходе. Они также имеют компактную конструкцию и обычно более низкие эксплуатационные расходы с точки зрения замены изнашиваемых деталей, при условии выбора правильного режима (камень на камне или камень на железе) для обрабатываемого материала.

Распространенные комбинации дробилок на агрегатных заводах:

- Щековая дробилка + Ударная дробилка: щековая дробилка часто используется для первичного дробления крупных камней, за которой следует ударная дробилка для вторичного дробления. Эта двухступенчатая комбинация может обрабатывать широкий спектр материалов. Она предлагает широкий спектр продуктов-агрегатов и легкую регулировку соотношения крупного и мелкого выхода. Эта установка подходит для материалов средней абразивности и может быть масштабирована для более высокой производительности. С другой стороны, общая форма частиц агрегатов из этой комбинации приличная, но не такая хорошая, как у некоторых других методов, а затраты на износ (особенно в ударной дробилке) могут быть выше по сравнению с использованием конусной дробилки.

- Щековая дробилка + Конусная дробилка: В этой конфигурации щековая дробилка выполняет первоначальное измельчение крупных камней, а конусная дробилка выполняет вторичное (а иногда и третичное) дробление. Такое сочетание хорошо подходит для высокоабразивных материалов (твердая порода) и обычно производит агрегаты с очень хорошей формой и сбалансированной градацией. Износ оборудования, как правило, ниже, чем у ударной дробилки, особенно для твердого камня, что может сделать его более рентабельным в долгосрочной перспективе. Однако конусные дробилки производят меньше мелкого материала (песка) по сравнению с ударными дробилками, поэтому, если требуется большой объем песка или очень мелкого продукта, может потребоваться дополнительное оборудование (например, дробилка VSI). Кроме того, для очень высоких требований к пропускной способности может потребоваться несколько конусных дробилок параллельно, поскольку одна конусная дробилка может стать узким местом, если требуется чрезвычайно большая производительность.

Оборудование для просеивания

После дробления, оборудование для скрининга используется для разделения измельченного заполнителя на фракции требуемого размера. Эффективность стадии просеивания напрямую влияет на качество и консистенцию конечной продукции, а также на общую эффективность операции. Существует несколько типов просеивающих устройств, используемых в производстве заполнителей, включая стационарные грохоты (фиксированные стержневые сита для очень грубого материала), вращающиеся барабанные грохоты (цилиндрические барабанные сита), роликовые экраны (сита с вращающимися валами или дисками) и различные вибрационные грохоты. Среди них вибрационные грохоты, безусловно, наиболее часто используются в современных проектах по песчано-гравийному заполнителю из-за их эффективности и универсальности. Вибрационные грохоты могут работать с большой производительностью и различными материалами, и они выпускаются в различных конструкциях, таких как круговое движение, линейное движение и многоскатные (банановые грохоты) для различных применений. Ниже мы обсудим некоторые распространенные типы просеивающих машин и их особенности.

Круглое вибрационное сито

The круглый вибрационный грохот (часто называемый круговым ситом) — широко используемая просеивающая машина, характеризующаяся прочной конструкцией и круговым движением просеивающей среды. Обычно она использует одновальный вибратор, который создает эллиптический или круговой ход сита. Круговые вибрационные сита ценятся за их высокую прочность, высокую эффективность просеивания и долговечность. Они часто могут быть спроектированы с несколькими деками (слоями сит) для сортировки материала по нескольким категориям размера за один проход.

Эти грохоты относительно просты в обслуживании, но один из недостатков заключается в том, что их подшипниковые и смазочные системы требуют регулярного внимания (частая смазка и периодическая замена подшипников) из-за постоянной круговой вибрации. Кроме того, вибрационный механизм (возбудитель или двигатель) может нуждаться в периодической замене или восстановлении после длительной эксплуатации. Несмотря на эти потребности в обслуживании, круговые вибрационные грохоты очень распространены в производстве заполнителей, поскольку они обеспечивают надежную производительность просеивания и являются экономически эффективными для широкого спектра применений.

Линейный вибрационный грохот

А линейный вибрационный грохот перемещает материал прямолинейным движением вдоль поверхности сита. Такая конструкция обычно включает два встречно вращающихся вала или двухвальный механизм, который создает возвратно-поступательное вибрационное движение (вместо кругового броска). Линейное движение имеет некоторые преимущества: оно, как правило, больше подходит для тонкого просеивания и обезвоживания, поскольку постоянное движение может лучше транспортировать тонкие слои материала. Линейные сита имеют компактную, низкопрофильную конструкцию и работают плавно со стабильной вибрацией. Они также относительно просты в обслуживании с точки зрения замены панелей сита и обслуживания приводных двигателей.

Однако линейные вибрационные сита могут быть более сложными по конструкции, чем круглые сита, и их амплитуда вибрации обычно фиксирована (ее нелегко отрегулировать на ходу). Схема движения равномерна по всему ситу, что хорошо для точности просеивания, но может быть менее энергичной для удаления крупногабаритного материала с сита. Линейные экраны обычно используются при производстве песка или на промежуточных этапах грохочения, где требуется точное разделение, а иногда и обезвоживание (удаление влаги из песка).

Банановый экран

The банановый экран (названный так из-за своей изогнутой формы, напоминающей банан) — это высокопроизводительное вибросито, которое имеет несколько секций сита с различными наклонами. Вместо одного плоского наклона банановое сито имеет деку, которая начинается под более крутым углом, а затем переходит к более пологим углам к разгрузочному концу, создавая непрерывную бананоподобную кривую. Эта многоскатная конструкция подвергает материал воздействию различных сил g, что позволяет проводить более эффективное просеивание. Более крутая секция на загрузочном конце ускоряет материал (обеспечивая высокую пропускную способность), в то время как более плоские секции к концу замедляют материал для более тонкого просеивания.

Банановые экраны известны своей высокая стабильность, большая производительность и длительный срок службы. Фактически, при той же площади банановый грохот может обрабатывать в 1,5-2 раза больше материала, чем традиционный круглый вибрационный грохот. Они особенно полезны на крупных заводах по производству заполнителей и в горнодобывающих предприятиях для грубое, среднее и тонкое просеивание Задачи. Благодаря своей эффективности банановый экран иногда может заменить несколько традиционных экранов, что упрощает технологический процесс.

Однако банановые сита больше и дороже, и они требуют достаточного места для установки и прочной опорной конструкции. В песчано-гравийной промышленности банановые сита часто используются, когда требуется одна машина для эффективной обработки очень большого объема материала по нескольким фракциям размера.

Самоцентрирующийся вибрационный грохот

А самоцентрирующийся вибрационный грохот это тип вибрационного сита, в котором приводной механизм автоматически центрируется во время работы. Такая конструкция обычно включает один привод, который позволяет подрамнику сита находить свой центр масс, уменьшая передачу вибрации на опорную конструкцию. Самоцентрирующиеся сита обеспечивают очень сильную и агрессивную вибрацию сетки сита, что помогает предотвратить засорение отверстий материалом (т. е. они менее склонны к забиванию при просеивании влажного или липкого материала). Они также относительно просты с точки зрения структуры и легко настраиваются на различные рабочие параметры.

Одной из отличительных особенностей является то, что амплитуда грохота (интенсивность вибрации) может меняться в зависимости от нагрузки материала. Хотя эта саморегулирующаяся амплитуда может быть полезной в некоторых случаях, она также является недостатком: при колебаниях скорости подачи изменяющаяся амплитуда может привести к нестабильной эффективности просеивания. Более того, во время фаз запуска и остановки работы самоцентрирующийся грохот может испытывать временный всплеск амплитуды. Такая большая амплитуда во время запуска/остановки требует тщательного проектирования опор грохота, поскольку она может вызвать дополнительную нагрузку или даже повредить опорную конструкцию или близлежащее оборудование, если не управлять ею должным образом.

Обычно самоцентрирующиеся вибрационные грохоты используются для промежуточного и окончательного грохочения средних и мелких частиц заполнителя. Они ценятся за простоту и энергичное просеивающее действие, особенно в условиях, когда материал имеет тенденцию засорять другие типы грохотов.

В дополнение к вышеперечисленному, существуют и другие специализированные устройства для скрининга, такие как: высокочастотные тонкие экраны (для сверхтонкого разделения материалов) и барные экраны (грохоты для удаления крупных камней) используются в определенных приложениях. Каждый тип имеет свое место в производстве заполнителей, но вибрационные грохоты в их различных формах (круглые, линейные, банановые, самоцентрирующиеся и т. д.) покрывают большинство потребностей в просеивании при типичных операциях с песком и гравием.

Эффективное дробление и просеивание имеют решающее значение для производства высококачественных заполнителей для строительства и промышленного использования. Понимая сильные стороны и ограничения каждого типа дробильного оборудования (щекового, конусного, ударного, молоткового, VSI) и просеивающего оборудования (вибрационных грохотов, таких как круговые, линейные, банановые, самоцентрирующиеся и т. д.), инженеры и руководители проектов могут разработать оптимальный технологический процесс для своего материала. На практике сочетание дробилок и грохотов обычно подбирается в соответствии с характеристиками исходного материала (твердость, абразивность, влажность) и требуемыми спецификациями конечной продукции.

Стоит также отметить, что современные мобильные дробильно-сортировочные установки Интегрируйте эти дробилки и грохоты в высокомобильные блоки. Будь то постоянная установка в карьере или временная рабочая площадка, мобильные системы (часто на гусеничном ходу) гусеничные дробилки и экраны) обеспечивают гибкость обработки материалов на месте, что позволяет сэкономить на транспортных расходах и времени на установку. Многие ведущие производители по всему миру, включая крупные производители мобильных дробилок в Китае, теперь предлагают полный спектр мобильных щековых, конусных и ударных дробилок, а также мобильные сортировочные установки. Эти мобильные решения построены на тех же принципах, что описаны выше, с дополнительной мобильностью и быстрой настройкой.

В конечном итоге, выбор правильного дробильно-сортировочного оборудования сводится к пониманию материала, производственных требований и ограничений проекта. При оптимальном сочетании оборудования дробление и просеивание операции могут обеспечить эффективную производительность, идеальные размеры заполнителей и желаемое качество материала — как для небольших строительных проектов, так и для крупномасштабного развития инфраструктуры.